1. INTRODUCCIÓN

En Costa Rica, la mayor parte de las viviendas se edifican mediante el sistema constructivo conocido como mampostería integral con bordes de concreto en sus extremos o intersecciones. Este sistema utiliza paredes de bloques de 12 o 15 cm de espesor y se combina muchas veces con marcos de vigas y columnas. Los marcos sirven para tomar cargas gravitacionales, dar rigidez y estabilidad al sistema, además de que generan la posibilidad de reducir las luces de entrepiso.

Es común que bajo este sistema constructivo se requiera que las vigas y las columnas de los marcos estructurales tengan el mismo espesor que las paredes (12 o 15 cm), muchas veces por razones arquitectónicas. Esto ocurre, por ejemplo, con columnas que se definen a partir de vigas de entrepiso o en vigas que llegan a muros de mampostería o a columnas. A nivel constructivo, se recurre a doblar el acero longitudinal de refuerzo, ya sea de la columna o de la viga, en el nudo entre estos elementos.

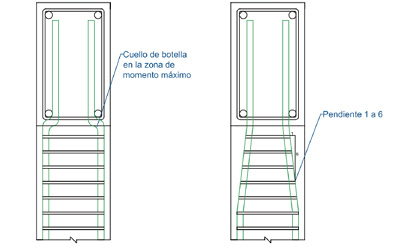

En la Fig. 1, se puede observar el doblez típico utilizado en construcción cuando se presenta una unión viga-columna donde ambos elementos tienen el mismo espesor. Para fines de esta investigación, este doblez se denominó “cuello de botella”. En la Fig. 1, se señalan con flechas amarillas los dobleces de cuello de botella generados con las varillas longitudinales de la viga, donde se aprecia que las barras inferiores pasan por fuera del núcleo de la columna, lo cual no está permitido por las normas de diseño.

Como se puede observar, se genera una unión con poco espacio para el refuerzo de ambos elementos por lo que se tienen recubrimientos pequeños. Además, este tipo de doblez “estrangula” al refuerzo de la viga justo en la sección de máximo momento y no se tiene certeza del comportamiento de los elementos bajo estas condiciones.

Debido a las prácticas y condiciones constructivas, específicamente al utilizar un sistema de mampostería de concreto combinado con marcos estructurales de concreto reforzado, y al ser este el sistema constructivo más utilizando en el país para vivienda, resulta relevante investigar experimentalmente el comportamiento de algunas de estas uniones que típicamente se observan en las construcciones. Según lo anterior, se consideró analizar el efecto del doblez típico mostrado en la figura anterior reflejando la realidad del confinamiento y los recubrimientos utilizados en campo en su caso más crítico. De esta manera, se propuso investigar el comportamiento experimental de dos tipos de uniones exteriores con elementos del mismo espesor (12 cm), dimensiones y patrones de refuerzo típicamente utilizados en viviendas.

Las cuatro uniones se sometieron únicamente a cargas cíclicas pseudo dinámicas controladas por desplazamientos de manera que se representara mejor el comportamiento que tendrían las uniones ante un sismo. A partir de las pruebas realizadas, se analizó el comportamiento de ambos tipos de unión y se estableció una comparación entre estas.

2. DISEÑO DE LAS UNIONES

El diseño de las uniones se llevó a cabo según lo observado en plantas arquitectónicas típicas de viviendas de dos niveles en las que se utilizan marcos de concreto con paredes de mampostería. En este caso, los marcos de concreto se diseñan para tomar una parte de la carga sísmica y cargas gravitacionales. Además, se utilizaron requisitos aplicables del Código Sísmico de Costa Rica 2010 (Revisión 2014) (1) y del código ACI 318-14 (2).

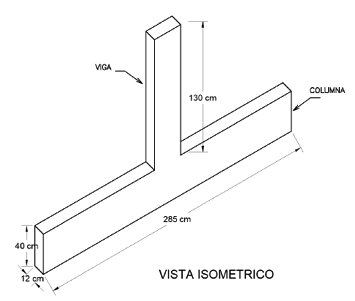

En la Fig. 3, se puede observar el isométrico de las uniones con las dimensiones de la viga y de la columna utilizadas. El dibujo se muestra como “T” invertida, ya que se planificó aplicar la carga directamente a la viga por medio de un gato hidráulico en el laboratorio, al ser la columna el elemento apoyado al piso fuerte.

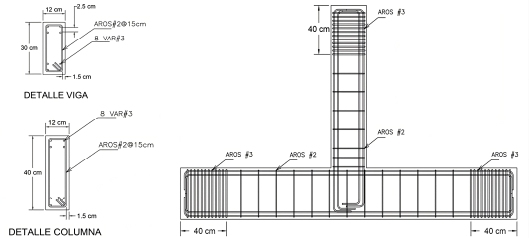

Se utilizaron vigas y columnas con un detallado de refuerzo típico para este tipo de vivienda que se muestran en la Fig. 4. Tanto para la viga como para la columna se planteó un recubrimiento libre de 1.5 cm al aro. Este recubrimiento no cumple con los requisitos que propone el ACI 318S-14 (2) en la sección 20.6.1.3.1 por la limitación de espacio en un espesor de 12 cm; sin embargo, se cumple con que el recubrimiento sea mayor o igual al diámetro de las barras utilizadas. Este requisito no se suele cumplir en las condiciones constructivas de viviendas en las que se utilizan elementos con espesores pequeños.

Cabe destacar que los detalles mostrados en la Fig. 4, y en todos los detalles del diseño en los que se muestran aros son de alambre corrugado de 5.7 mm de diámetro.

Para los apoyos de los especímenes en el montaje, se planificó utilizar un mayor refuerzo a cortante del necesario según el diseño con el fin de evitar una falla en estos puntos durante la aplicación de la carga. De esta forma, se garantizó una mayor resistencia y confinamiento, tanto de la columna en los apoyos al piso fuerte como de la viga en el apoyo con el gato hidráulico. En estas secciones, se utilizaron aros No. 3 con una separación de 3 cm de centro a centro. Para el resto del elemento, se emplearon aros de alambre corrugado de 5.7 mm de diámetro con una separación de 15 cm de centro a centro según el diseño típico. Estos detalles se muestran en la Fig. 4.

3. PROCESO CONSTRUCTIVO

Para construir el detalle de armado de las uniones, primero, se armó la columna completa y, luego, se introdujeron las varillas del refuerzo longitudinal de la viga dentro de la columna. Después, se generó el doblez requerido para cada tipo de unión en el punto de unión entre el refuerzo de ambos elementos y finalmente se acomodaron los aros de la viga con la separación diseñada, al amarrarlos en su posición con alambre negro.

Para el detalle de armado de la unión Tipo A o “cuello de botella”, se utilizó un tubo metálico y una grifa para generar el doblez antes del acomodo de los aros como se muestra en la Fig. 5.

En la Fig. 6, se muestran ambos detalles de refuerzo, a) describe el detalle de la unión Tipo A y b) muestra el detalle de la unión Tipo B.

4. MATERIALES Y CAPACIDAD TEÓRICA

Durante la etapa constructiva, se llevaron a cabo las pruebas de resistencia correspondientes al concreto y al acero de refuerzo utilizados para la construcción de las uniones. Para determinar la resistencia de las varillas, se utilizó el procedimiento de la norma ASTM A370-18 (3) para productos de acero. Se fallaron tres especímenes de 1 m de longitud de las varillas No. 3, que se utilizaron para el refuerzo longitudinal de la viga y la columna. Se observó que el promedio del esfuerzo de cedencia para los tres especímenes se encuentra por encima de 4200 kg/cm2. Esto permite verificar que las varillas empleadas como refuerzo longitudinal en las uniones son grado 60.

Para determinar la resistencia del concreto, se procedió según la normativa ASTM C39/C39M-18 (4). Se tomaron muestras con las que se fabricaron cilindros de control. Se fallaron dos muestras a los siete días de edad y tres a los dieciséis días de edad. Se obtuvo una resistencia promedio de 248 kg/cm2, al alcanzar la resistencia mínima de 210 kg/cm2, por lo que fue posible llevar a cabo las fallas de las uniones una vez alcanzado este valor.

A partir de los resultados obtenidos para los materiales utilizados, se calculó la capacidad teórica de la viga con los valores experimentales medidos de resistencia del concreto y del acero de refuerzo y se obtuvo un momento nominal de 3.2 ton-m.

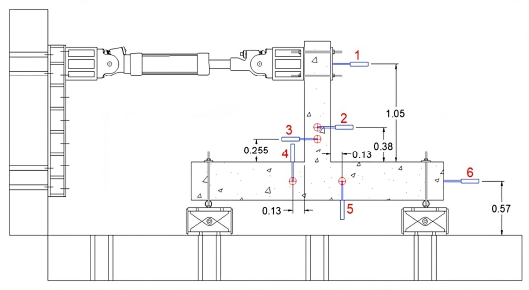

5. MONTAJE Y PROTOCOLO DE CARGA

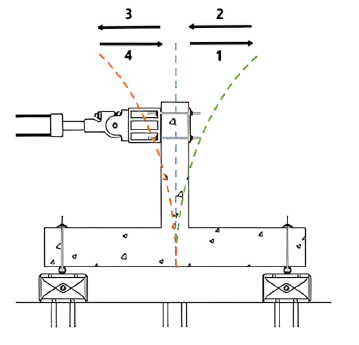

Fig. 7. Fig. 7. Diagrama del montaje utilizado y disposición de los deformímetros (cotas en metros).

Se utilizaron dos apoyos fijos anclados en el piso fuerte del laboratorio y, sobre ellos, se utilizaron tubos rellenos de concreto para simular un apoyo simple en la columna. Para aplicar la carga, se usó un brazo hidráulico anclado al muro fuerte del laboratorio. Además, se colocó un marco lateral a manera de arriostramiento en caso de un volcamiento de la viga al aplicarle la carga. Este montaje se puede observar en el esquema que se presenta en la Fig. 7.

Para medir los desplazamientos, tanto de la viga como de la columna, se utilizaron seis LVTDs (Linear Variable Differential Transformer) o deformímetros colocados como se muestra en la Fig. 7. Se utilizaron dos deformímetros en el eje de la viga y dos en el eje de la columna con los que se pretendía obtener datos de rotación de ambos elementos por separado. Además, se colocó un deformímetro a la altura del brazo hidráulico para controlar los desplazamientos en este punto de la viga, y otro a la altura de la columna con el que se pretendía tomar valores en los posibles desplazamientos de cuerpo rígido de toda la unión.

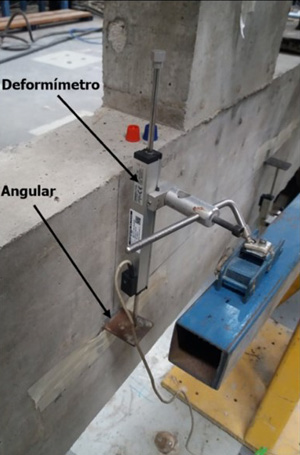

En la Fig. 8, se muestran imágenes de la colocación de los deformímetros con los respectivos angulares donde se tomaron las medidas de deformación, colocados en la línea centro de la viga y de la columna.

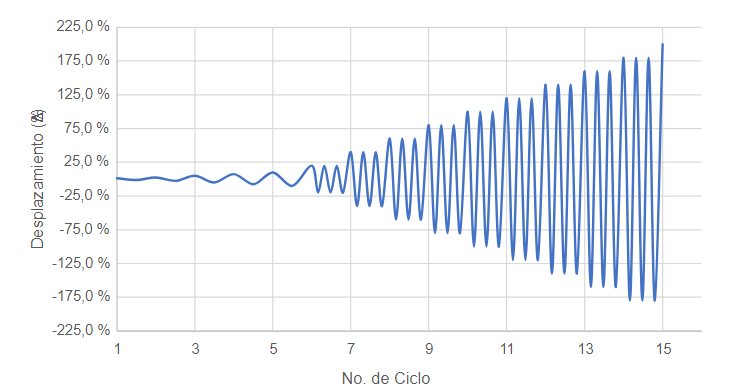

Para continuar con el proceso de falla, se estableció el protocolo de carga que sería aplicado por un gato hidráulico controlado por desplazamientos con una capacidad de 490 kN ± 250 mm, como se muestra en la Fig. 9. Para esto, se utilizó la norma ASTM E2126-11 (5), que aplica para sistemas que resisten cargas laterales en edificaciones, como es el caso de los marcos de concreto en una vivienda ante cargas sísmicas.

Protocolo de carga

En esta norma, se describen tres métodos de protocolo de carga cíclica aplicables a estos sistemas, no obstante, se utilizó el Método B que corresponde a la norma ISO 16670. Este protocolo se puede observar de manera gráfica en la Fig. 10.

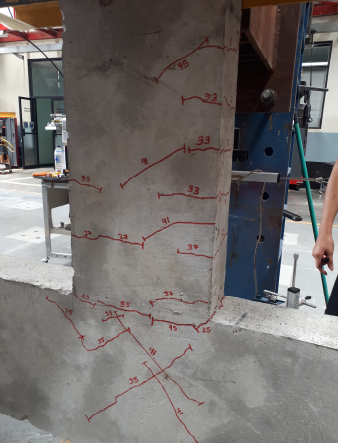

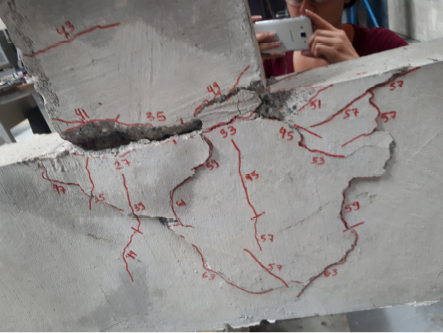

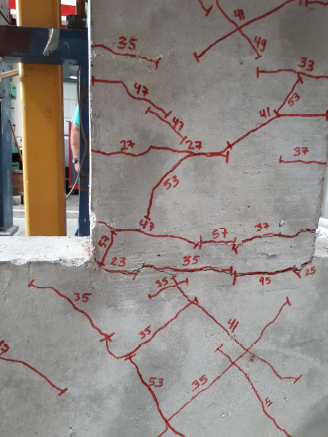

Patrón de Agrietamiento

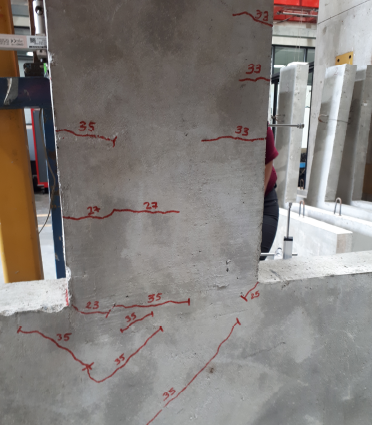

Durante las fallas de los especímenes, se detenía el protocolo de carga una vez que se empezaran a notar grietas en el concreto. Estas se marcaban y se anotaba el número de movimiento del gato hidráulico en el que ocurrían, como se muestra en la Fig. 11. De esta forma, se fue generando un mapeo de grietas en la unión entre la viga y la columna.

6. RESULTADOS Y ANÁLISIS

Por medio de los LVDTs, durante el proceso de falla, se obtuvieron datos de deformación unitaria que sirvieron para calcular valores de rotación unitaria para la viga. Al ser este el elemento “débil” de la unión, se sabe que es el elemento en el que se formará la primera rótula plástica en un caso de carga en el que existan reversiones de momento, como es el caso de una carga sísmica

6.1 Resultados de la Uniones Tipo A

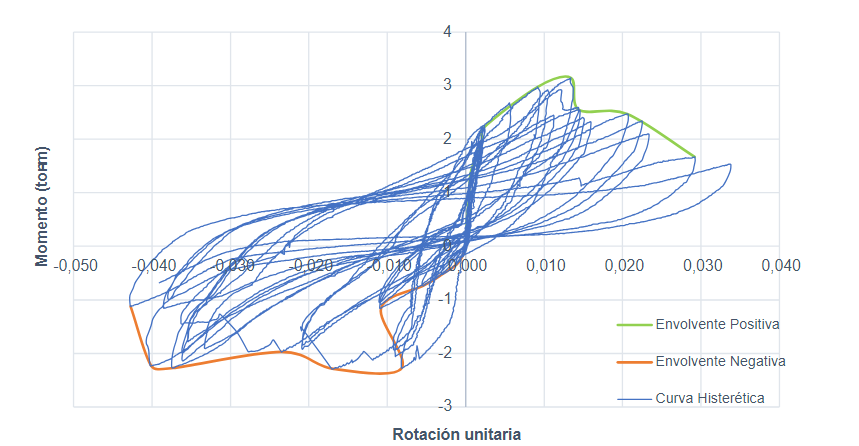

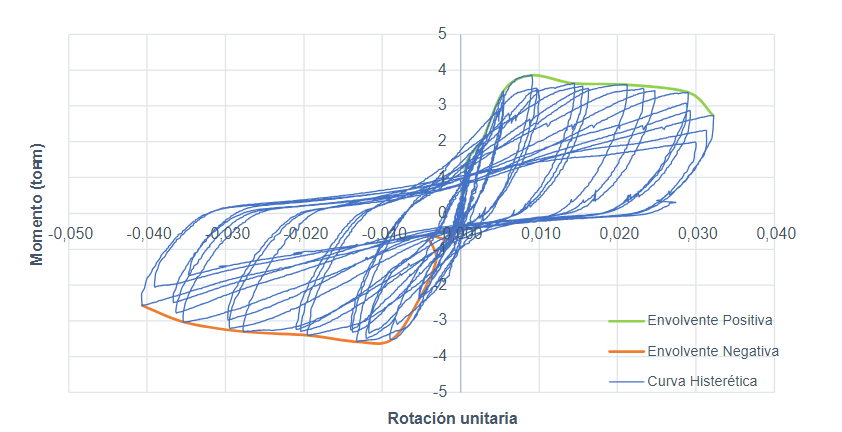

En la Fig. 12a), se muestra en color naranja la envolvente negativa y en color verde la envolvente positiva. Estas curvas están compuestas por los puntos de mayor carga en cada ciclo aplicado. Se observa que los bucles de la curva histerética presentan mayor dispersión en el sentido negativo respecto al sentido positivo. Además, uno de los puntos de la envolvente negativa se encuentra desviado de la trayectoria esperada. Estos comportamientos pueden deberse al daño que se va acumulando en la unión. Asimismo, el comportamiento distinto entre la envolvente positiva y la negativa puede ser explicado por el efecto propuesto por Bauschinger (6), quien propuso que la deformación plástica de una barra en tensión o compresión reduce el límite elástico de esta para una carga posterior en compresión o tensión, respectivamente y, cuanto más se ha deformado la barra plásticamente, mayor será su reducción en el límite elástico de carga inversa. Entonces, Este efecto puede alterar significativamente la respuesta de los materiales a la deformación que experimentan ante una carga cíclica de tensión-compresión, ya que se altera su límite elástico durante el ciclo inverso.

En la Fig. 12b), se muestra la curva de histéresis del espécimen 2A con sus respectivas envolventes positiva y negativa. Se pude observar que, en este caso, los bucles de la zona positiva tienen una mayor semejanza con los de la zona negativa, contrario a lo que se observó para el espécimen anterior. Además, los ciclos se observan de una manera más ordenada con bucles más definidos. Esto sucede debido a vibraciones ocurridas en el proceso de aplicación de la carga que afectaron las mediciones tomadas por alguno de los deformímetros.

Por lo tanto, se puede decir que la curva histerética del espécimen 2A refleja de mejor manera el comportamiento general que tendría una unión con el detalle de “cuello de botella” al ser sometido a una carga cíclica.

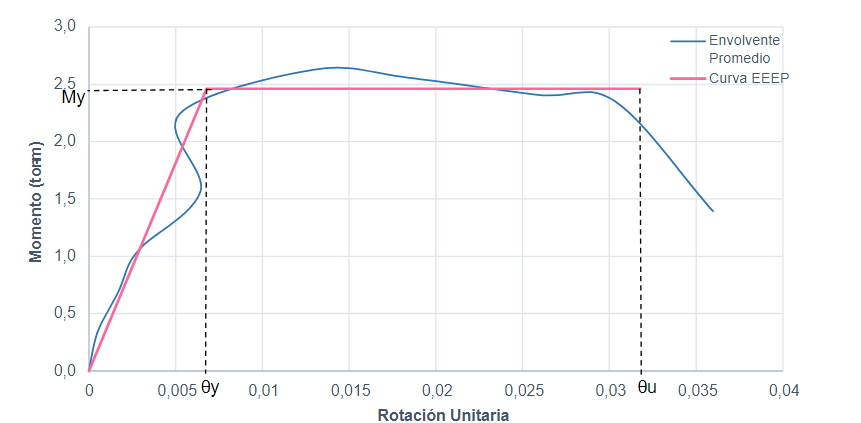

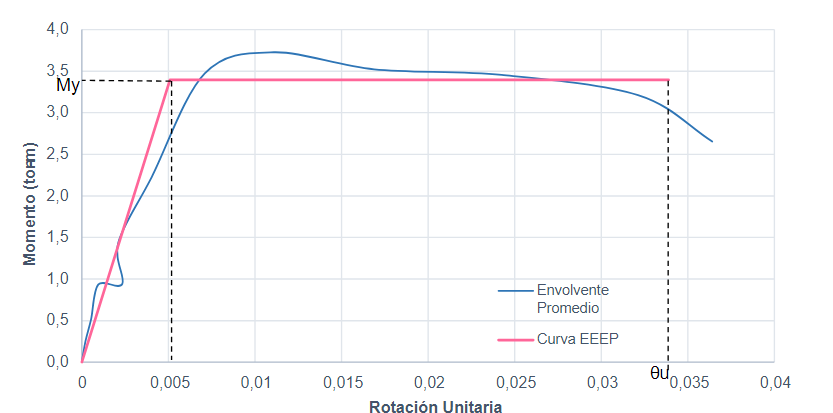

A partir de la envolvente promedio que se mostró en la figura anterior, se obtuvo la curva elastoplástica de este espécimen, que se muestra en la Fig. 13.

En esta curva, se puede notar que el espécimen 2A alcanza un mayor valor de momento de fluencia que el espécimen 1A, al mantener una deformación de fluencia similar entre ambos. Además, se observa una forma de “S” en la envolvente promedio del espécimen 1A, que procede de las vibraciones ocurridas durante la aplicación de la carga mencionadas anteriormente ya que la envolvente promedio es formada a partir de la envolvente positiva y la envolvente negativa de la Fig. 12.

En el CUADRO I, se presenta un resumen de los resultados obtenidos para los especímenes 1A y 2A. Se pueden observar los puntos que forman las curvas elastoplásticas, así como las razones de ductilidad obtenidas.

CUADRO I. RESUMEN DE RESULTADOS PARA LAS UNIONES TIPO A

| Espécimen 1A | Espécimen 2A | ||||||

| Momento (ton-m) | Rotación unitaria | Momento (ton-m) | Rotación unitaria | ||||

| Mmax | 2.62 | θm | 0.0130 | Mmax | 2.89 | θm | 0.0250 |

| My | 2.46 | θy | 0.0068 | My | 2.81 | θy | 0.0060 |

| Mu | 2.10 | θu | 0.0318 | Mu | 2.31 | θu | 0.0306 |

| Razón de ductilidad D | 4.69 | Razón de ductilidad D | 5.08 | ||||

Se puede analizar que los resultados obtenidos por el espécimen 2A reflejan un mejor comportamiento y una mayor capacidad del elemento ante la carga aplicada. Se obtuvo un momento máximo mayor y un momento de fluencia mayor que los obtenidos para el espécimen 1A. Asimismo, en este caso, se obtuvo una razón de ductilidad de 5.08, valor que supera en 0.4 a la razón de ductilidad obtenida para el espécimen anterior.

Es importante destacar que el procedimiento de cálculo de estos resultados, así como el procedimiento para la construcción de las curvas mostradas anteriormente, se siguió a partir de lo establecido en la norma ASTM E2126 (3). Esto aplica para las cuatro uniones analizadas en esta investigación.

6.2 Resultados de las Uniones Tipo B

La unión Tipo B corresponde al arreglo de varillas en el que las longitudinales de la viga entran en medio del refuerzo de la columna de manera gradual con una pendiente de 1:6, de manera que el refuerzo no se viera sometido a un doblez tan pronunciado justo en la zona de momento crítico de la viga. Este tipo de unión se planteó como una posible solución al doblez de “cuello de botella’’, que es comúnmente utilizado en las construcciones.

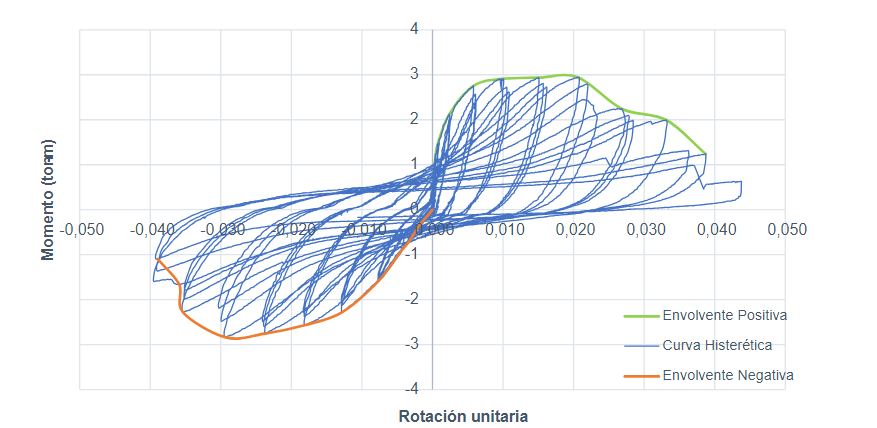

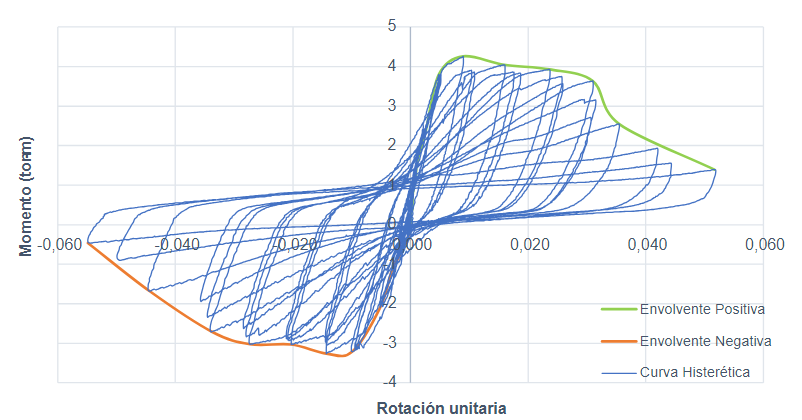

De igual manera que en los casos anteriores, en la Fig. 14a), se muestra la curva histerética para el espécimen 1B en la que se puede observar la semejanza entre el comportamiento positivo y el comportamiento negativo de los bucles. Se puede observar que, a diferencia de las uniones tipo A, en este espécimen, el momento se mantiene en mayores valores conforme aumentan los ciclos y las rotaciones. En el caso de los especímenes de tipo A, los valores de momento disminuyeron más rápidamente.El comportamiento observado en esta figura indica que la unión posee un buen comportamiento dúctil, ya que soporta mayores valores de momento, respecto a las uniones Tipo A, conforme aumenta la rotación. Por lo tanto, la unión puede mantener una mayor carga mientras se sigue deformando.

En el caso de la curva histerética del espécimen 2B (Fig. 14b)), se puede observar que el momento se mantiene por encima de los 3 ton-m en la mayoría de los ciclos y luego empieza a decrecer. El comportamiento positivo y negativo tienen semejanza entre sí al igual que ocurrió en el espécimen 1B.

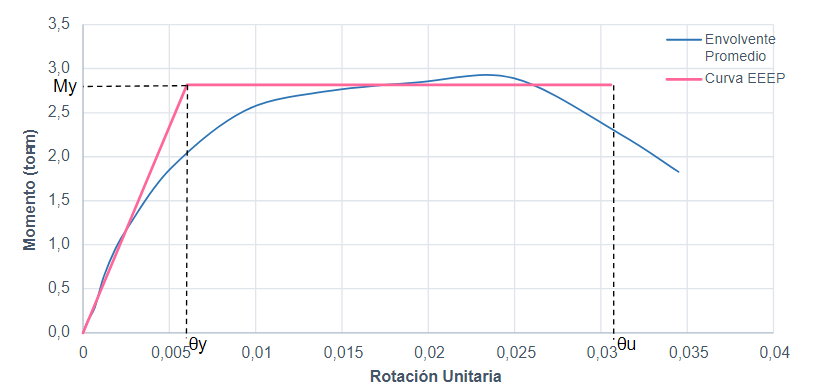

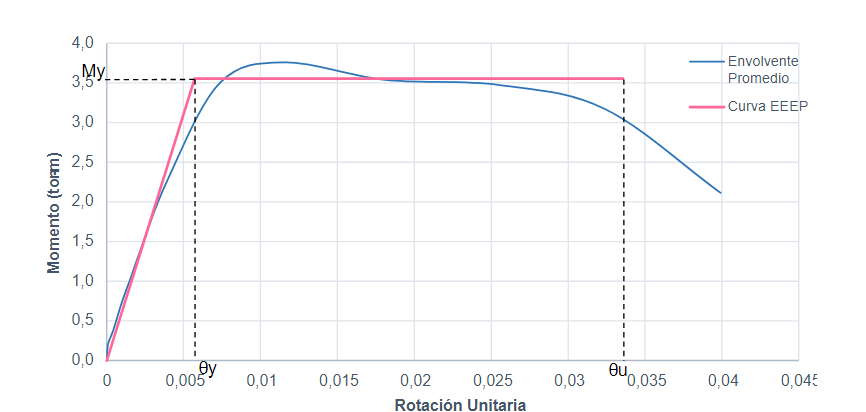

A partir de la envolvente se construyó la curva elastoplástica para el espécimen 1B, que se muestra en la Fig. 15. Se observa que el momento de fluencia se alcanza por encima de los 3 ton-m. Para el espécimen 2B, se obtiene un momento de fluencia que se encuentra por encima de los 3.5 ton-m. Además, se observa que la parte elástica de esta curva es muy semejante a la envolvente promedio y que la parte plástica no se aleja significativamente de la misma, por lo tanto, se puede afirmar que la curva EEEP se acerca al comportamiento real del espécimen.

En el CUADRO II, se muestran las rotaciones y razones de ductilidad obtenidas para ambos especímenes Tipo B. Se obtuvieron momentos últimos similares, así como rotaciones de fluencia de orden de magnitud similar, con una diferencia de 0.78 en las razones de ductilidad. Ambos especímenes se consideraron para el cálculo del promedio de capacidades de las uniones Tipo B.

CUADRO II. RESUMEN DE RESULTADOS OBTENIDOS PARA LAS UNIONES TIPO B

| Espécimen 1B | Espécimen 2B | ||||||

| Momento (ton-m) | Rotación unitaria | Momento (ton-m) | Rotación unitaria | ||||

| Mmax | 3.72 | θm | 0.0111 | Mmax | 3.76 | θm | 0.0116 |

| My | 3.39 | θy | 0.0051 | My | 3.55 | θy | 0.0057 |

| Mu | 2.98 | θu | 0.0339 | Mu | 3.01 | θu | 0.0336 |

| Razón de ductilidad D | 6.66 | Razón de ductilidad D | 5.88 | ||||

6.3 Comparación entre las capacidades de ambostipos de unión

Según lo analizado anteriormente, se calcularon los resultados promedio entre las uniones Tipo A y las uniones Tipo B. Estos resultados se presentan en el CUADRO III, donde se observa que la diferencia porcentual entre las razones de ductilidad de ambos tipos de unión corresponde a un 22.07 %. Además, el momento de fluencia de ambos tipos de unión difiere en un 24.06 %.

CUADRO III. RESULTADOS PROMEDIO DE LAS UNIONES TIPO A Y DE LAS UNIONES TIPO B

| Resultados Promedio | Uniones Tipo A | Uniones Tipo B | Diferencia Porcentual | |

| Momento (ton-m) | Mmax | 2.76 | 3.74 | 26.23 % |

| My | 2.63 | 3.47 | 24.09 % | |

| Mu | 2.20 | 2.99 | 26.23 % | |

| Razón de Ductilidad | D | 4.88 | 6.27 | 22.07 % |

Las variaciones entre los resultados de ambos tipos de unión no disminuyen de un 22 %, por lo que, en general, se considera que sí existe una diferencia en el comportamiento dúctil de las uniones con los diferentes tipos de detalle en el refuerzo. Esto confirma una reducción en la capacidad y en la ductilidad de la Unión Tipo A respecto a la Unión Tipo B.

6.4 Comparación entre la capacidad teórica y experimental de la viga

En el Cuadro IV, se muestra el momento nominal teórico calculado con los datos de resistencia obtenidos de los materiales que se describieron en la sección 4.1.3. Además, se presentan los valores de momento máximo promedio alcanzado por ambos tipos de unión.

CUADRO IV. COMPARACIÓN ENTRE LA CAPACIDAD TEÓRICA Y LA EXPERIMENTAL

| Capacidad teórica | Capacidad experimental | |

| Mn (ton-m) | Mmax (ton-m) | |

| Unión Tipo A | Unión Tipo B | |

| 3.20 | 2.76 | 3.74 |

Se observa que la unión Tipo A no alcanza la resistencia teórica calculada, mientras que la unión Tipo B sobrepasa el valor de momento nominal. Estos resultados confirman que, al generarle un doblez en forma de “cuello de botella” al refuerzo longitudinal de la viga, se pierde capacidad en el elemento para tomar cargas. Esto se debe a que se producen esfuerzos adicionales mientras la varilla se trata de enderezar al someterla a grandes esfuerzos de tensión, lo cual genera agrietamientos adicionales que no se presentan en las uniones Tipo B.

6.5 Patrones de agrietamiento

A continuación, se presentan los patrones de agrietamiento de ambos tipos de unión comparados para una misma deformación del protocolo de carga.

En la Fig. 16, se muestra el proceso inicial de formación de grietas. Para esta deformación de 24 mm en el ciclo de carga número 12, no se determinan diferencias notables entre los dos tipos de unión. En los cuatro especímenes, las primeras grietas se formaron en la base de la viga y en las partes laterales de este elemento. Sin embargo, aun cuando la forma y la ubicación de las grietas es similar en los cuatro especímenes, la formación de estas se generaba primero en las uniones Tipo A. Las grietas se formaban en un menor ciclo del protocolo de carga y, por lo tanto, a un menor valor de desplazamiento que en las uniones Tipo B.

En la Fig. 17 se presentan imágenes de grietas más desarrolladas por la carga aplicada en el momento en el que estas invaden la columna. En este caso, se debe notar que para las Uniones Tipo A, el concreto se desprende tanto en la zona de rótula plástica de la viga como en la zona de la columna.

Esto puede deberse, como se mencionó anteriormente, a que el doblez en forma de “cuello de botella” trata de enderezarse cuando las varillas son sometidas a grandes esfuerzos de tensión y, por lo tanto, empujan el concreto alrededor de las mismas descascarando la zona central de la columna. Caso contrario ocurre para las Uniones Tipo B, en las que la propagación de grietas hacia la zona central de la columna no implica desprendimiento de secciones de concreto en este elemento.

Por último, en la Fig. 18, se muestran imágenes del daño final en los especímenes una vez que se detuvo la aplicación de la carga cuando alguna de las varillas de la viga se hubiera roto. Se observa que, en el caso de las Uniones Tipo A, el daño final implicó la exposición tanto de las varillas de la viga como de las varillas de la columna, debido al desprendimiento de una gran cantidad de concreto desde la zona de plastificación de la viga hasta atravesar la mayor parte de la cara de la columna.

Para las uniones Tipo B, el daño final es mucho menor que para las uniones Tipo A, ya que las grietas que se generaron en la columna no fueron suficientes para desprender el concreto de la superficie de este elemento. El desprendimiento de concreto se generó únicamente en la zona de plastificación de la viga, donde fallaron las varillas justo en la base de este elemento. Las columnas no se vieron gravemente dañadas en ninguno de los especímenes Tipo B.

7. CONCLUSIONES

Las uniones Tipo A o de “cuello de botella” sufrieron una pérdida de capacidad en flexión respecto a las uniones Tipo B. Estas últimas lograron alcanzar deformaciones inelásticas sin que ocurriera una pérdida notable en su capacidad a flexión.

La razón de ductilidad de las uniones Tipo B sobrepasan la razón de las uniones Tipo A, “cuello de botella”, en un 22 %, por lo que se concluye que las uniones Tipo B tienen comportamiento dúctil ante cargas cíclicas.

Se comprobó que las uniones Tipo A no alcanzan la capacidad teórica con un 13 % menos. Mientras que las uniones Tipo B obtuvieron una capacidad que sobrepasa en un 17 % a la capacidad teórica. Además, para las uniones Tipo B, se observaron menores daños durante el proceso de falla que los observados en las uniones Tipo A, para el mismo desplazamiento.

Los resultados de esta investigación permiten comprobar que tiene mejor comportamiento el detalle de refuerzo con una pendiente mínima de al menos 1:6 en lugar de utilizar el detalle de “cuello de botella” para los elementos en los que el espacio para el refuerzo es reducido, por lo que se recomienda su uso.

A partir de los resultados, se concluye que la unión Tipo B es más adecuada para uniones viga-columna en marcos de concreto que sean parte del sistema sismorresistente de una vivienda o que estén encargados de tomar las cargas gravitacionales.

Roles de los autores

Alejando Navas-Carro: Conceptualización, Metodología, Administración del proyecto, Supervisión.

Andrea Solís-Gonzalez: Conceptualización, Curación de datos, Análisis formal, Adquisición de fondos, Investigación, Metodología, Administración del proyecto, Visualización, Redacción

| Fu | Esfuerzo último a tensión del acero |

| Fy | Esfuerzo de fluencia del acero |

| dprom | Diámetro promedio |

| f’c | Resistencia a la compresión |

| Mmax | Momento máximo alcanzado |

| My | Momento de fluencia |

| Mu | Momento último |

| θm | Rotación asociada al momento máximo |

| θy | Rotación de fluencia |

| θu | Rotación última |

| D | Razón de ductilidad |

| h | Altura de la sección |

| b | Espesor de la sección |

| As | Área de acero |

| Mn | Momento nominal |