Introducción

La biomasa es la principal fuente de energía renovable en todo el mundo, las estimaciones de implementación varían del 44 % al 65 % y la Agencia Internacional de Energía prevé que la capacidad de generación eléctrica global de la biomasa aumentará diez veces, de 50 GW (Gigawatts) en el 2009 a 560 GW en el 2050 (Forestry & Natural Resources Development, 2014). Según el Plan de Expansión de la Generación Eléctrica 2016- 2035 del ICE, la biomasa como fuente de generación tiene un potencial identificado de 445 MW de los cuales, solo se ha instalado 9 % (46,9 MW) que corresponden mayoritariamente al uso del bagazo y proyectos de biogás conocidos. El sector industrial usa intensivamente los combustibles fósiles, que cubren el 33 % de sus necesidades, para la generación de calor y vapor. El 50 % del consumo de ese sector proviene de biomasa (residuos vegetales y leña), utilizado en su mayor proporción por la industria de producción de alimentos (Ramírez y Solano, 2017).

A nivel mundial, el tipo más común de biomasa utilizado en los sistemas de transformación térmica (calderas y gasificadores) es la madera astillada o astillas, el cual es un subproducto que normalmente proviene de aserraderos. Hay muchas fuentes de madera de las cuales se obtiene este tipo de combustible, ya que existen muchas maneras en que la madera puede ser cosechada, procesada, cargada, transportada y recibida, aunque cada fuente determina la calidad general de la astilla combustible (BERC, 2011). En contraste, se considera que, al aprovechar energéticamente el residuo forestal, como las ramas y troncos de madera, tiene una serie de desventajas con respecto a otros combustibles por su baja densidad y dificultad de manejo, ya que mientras un combustible fluido es fácil de transportar y de manejar, residuos madereros, por ejemplo, no son susceptibles de ser aprovechados en una caldera, y sus usos se reducen a sistemas tradicionales, como las chimeneas (Gonzáles, 2012).

Una de las posibilidades que se plantean para evitar este tipo de problemas es la densificación de la biomasa, es decir, su compactación para la obtención de productos combustibles densificados con un alto poder calorífico y que sean homogéneos tanto en propiedades como en dimensiones. Entonces, la densificación de biomasa (también llamado pelletización) es un proceso de aplicación de una fuerza mecánica a los residuos de biomasa, como aserrín, afeitado, astillas o placa, para compactarlos en partículas sólidas de tamaño uniforme, tales como pellets, briquetas y troncos. Los objetivos de la densificación de la biomasa son: aumentar la densidad volumétrica de (40 - 200) kg/m3 a una final de (600 - 1400) kg/m3, para facilitar el almacenamiento, la manipulación, el costo de transporte, y para disminuir el contenido de humedad (McMullen, 2005).

Para esta investigación se estudió el aprovechamiento de estos dos tipos de combustibles forestales empleando la tecnología de gasificación con aire, el cual es un proceso termoquímico de oxidación parcial en el cual sustancias con carbono (biomasa, carbón y plásticos) se convierten en gas en presencia de un agente gasificante (aire, vapor, oxígeno, CO2 o una mezcla de estos). El gas generado, comúnmente referido como syngas (gas de síntesis), consiste principalmente de H2, CO, CO2, N2 y pequeñas partículas de char (residuos de carbono sólidos), ceniza y aceites (Ruiz et al., 2013). La versatilidad de la gasificación es que se puede usar para producir syngas, H2 y CO, que a partir de ellos se pueden producir combustibles líquidos, polímeros y, por lo tanto, este proceso puede enfrentar la demanda de electricidad, la demanda de energía térmica y síntesis de compuestos. Añadir que el syngas generado puede ser transportado fácilmente sin perder su gran densidad energética, permitiendo una generación de electricidad no centralizada (Ruiz et al., 2013).

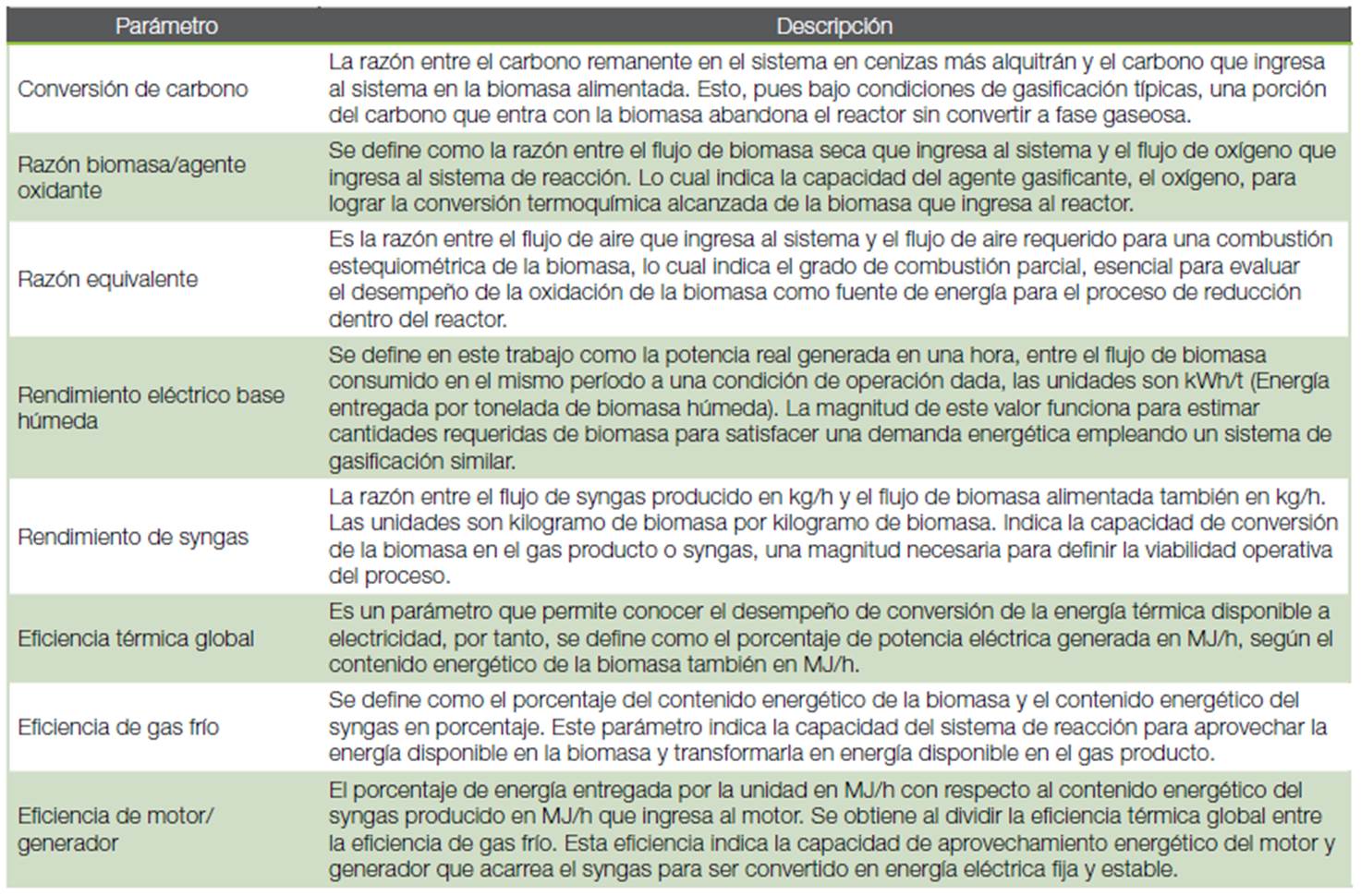

El proceso de gasificación de biomasa para la generación de energía eléctrica se resume en la figura 1. Durante las diferentes etapas de transformación termoquímica de la materia que se muestran en este esquema existe una eficiencia y un rendimiento, los cuales se explican en el cuadro 1. Por lo tanto, este estudio se basó en obtener dichos valores y poder compararlos entre los dos combustibles forestales y evaluar el desempeño de cada proceso.

Materiales y métodos

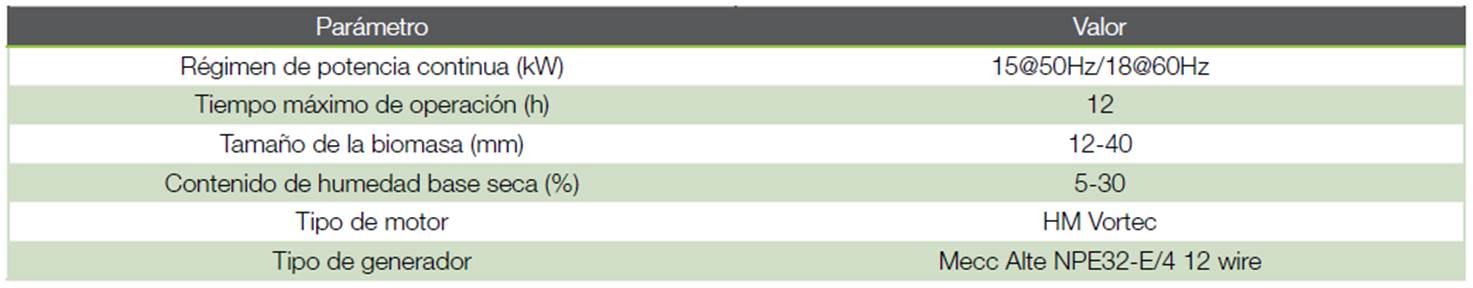

La gasificación de la biomasa se realizó en el Laboratorio de Biomateriales, el cual forma parte de la Escuela de Ingeniería Forestal del Tecnológico de Costa Rica. El gasificador empleado consistió en el modelo Power Palet PP20 (figura 2), de fabricación estadounidense por la empresa All Power Labs. Las especificaciones técnicas más importantes de la planta piloto se muestran en el cuadro 2.

Cuadro 1 Parámetros requeridos para evaluar el desempeño de un gasificador de biomasa (Torres et al., 2016).

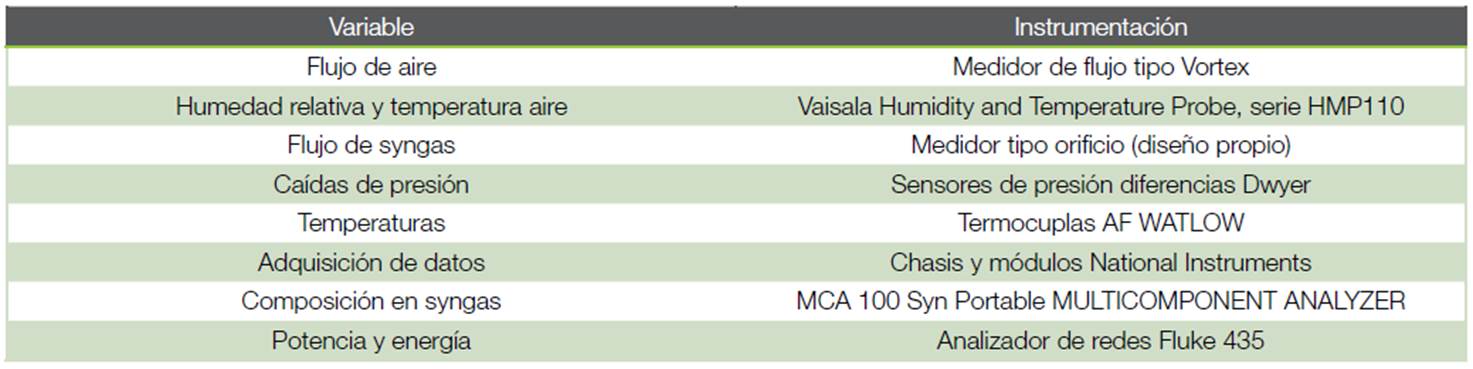

Para obtener los parámetros que describen el desempeño del proceso de gasificación tanto en sistema de reacción como en el sistema de generación de energía eléctrica se realizaron mediciones continuas de distintas variables dentro de la planta. Para ello se adaptó el módulo con una serie de sensores/transmisores que permitieron adquirir los datos de proceso en línea, con insumos de la Escuela de Ingeniería Química de la Universidad de Costa Rica. En el cuadro 3 se detalla la instrumentación utilizada para cada tipo de variable en el sistema.

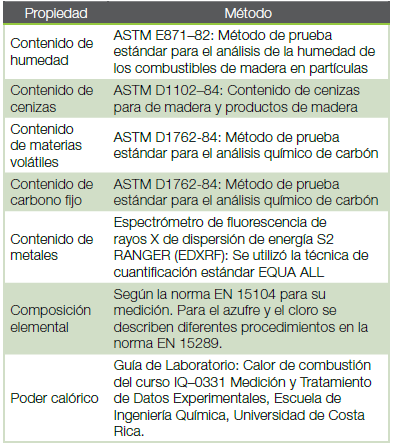

Ambos combustibles fueron suministrados por la empresa Pelletics, con el objetivo de determinar sus propiedades y así lograr fijar la mayor cantidad de variables dentro del experimento, se les realizaron pruebas de caracterización fisicoquímica. La propiedad y el método empleado se muestran en el cuadro 4.

Para evaluar la incidencia de la geometría de la biomasa se realizó un diseño experimental de un factor y dos niveles para distinguir las diferencias significativas que existe al alimentar pellets o astillas de madera en una unidad de gasificación con un reactor “downdraft”. El diseño se conforma de la siguiente manera:

Factor de estudio: Geometría de biomasa forestal.

Niveles: 1. Astillas de madera y 2. Pellets de madera.

Variables fijas: el contenido de humedad (16 % en base húmeda), tiempo de corrida (4 h motor) y carga eléctrica del generador (6.2 kW).

Variables no controlables: la humedad relativa del ambiente, temperatura ambiente y composición fisicoquímica.

Variables de respuesta: la caída de presión en el lecho del reactor, caída de presión en sistema de limpieza, la composición del syngas, temperaturas en el sistema, flujos de: biomasa, aire, syngas, cenizas y alquitranes.

No se trabajó a potencia máxima, pues el objetivo fue evaluar el desempeño del proceso comparando la geometría de los combustibles, lo cual aplica a cualquier valor de potencia eléctrica. A partir de todas las variables de respuesta descritas se obtienen los parámetros que permiten evaluar el desempeño de un proceso de gasificación en el cuadro 4 se describen cada uno de estos parámetros.

Resultados y discusión

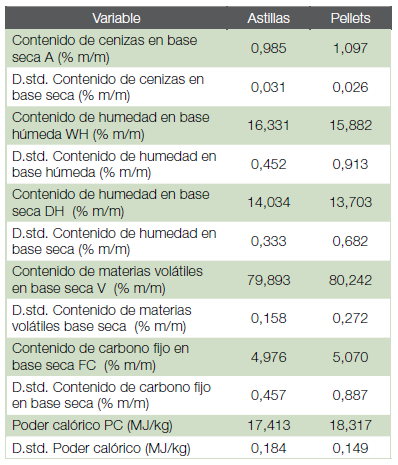

En la primera etapa del proyecto se caracterizaron ambos combustibles, los valores promedio para cada propiedad determinada en los diferentes ensayos realizados por triplicado se aprecian en el cuadro 5. No existió variación significativa entre las propiedades fisicoquímicas de los dos combustibles estudiados; esto se debió a que ambos combustibles son de origen forestal y sus propiedades no deberían variar sustancialmente, como se obtuvo también en el estudio de caracterización de especies forestales nacionales por Tenorio et al., (2016).

De los resultados de las pruebas t-Student realizadas a los valores determinados para cada propiedad se concluyó que para el contenido de cenizas y para el poder calórico existe evidencia estadística para concluir que existe una diferencia significativa entre ambas geometrías con respecto a estas propiedades. Para el poder calórico se obtuvo que hay (17,41 ± 0,18) MJ/kg disponibles en las astillas de madera y en pellets hay un aumento de 1 MJ/kg aproximadamente, lo cual implica que los pellets de madera utilizados poseían una mayor cantidad de energía disponible por unidad másica, lo cual es debido a una compactación de fibras y una mayor disponibilidad de contenido de carbono por unidad másico, resultados intrínsecos del proceso de densificación.

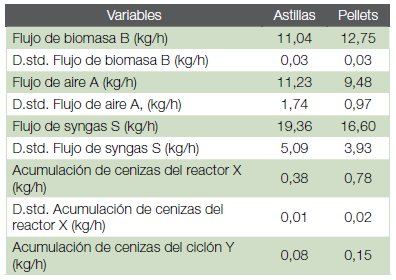

El análisis del balance de masa es esencial para la obtención de las variables requeridas para la evaluar el desempeño del proceso y, como se muestra en la figura 1, existen dos corrientes que ingresan al sistema: la de biomasa y la de aire. La primera se calculó como la razón entre la biomasa consumida y el tiempo total de operación con motor. Para la segunda se empleó el medidor de flujo tipo vortex, junto a la medición de temperatura realizada por el Vaisala, se calculó el flujo másico de aire que se inyecta al sistema de reacción como agente gasificante. El flujo de syngas se midió con un medidor de flujo de tipo orificio de manera continua y el flujo se cenizas fue cuantificado posterior a la corrida en operación de limpieza y mantenimiento. Con todos estos datos se resolvió un balance de masa global con una serie de balances elementales, ya que el gasificador es un sistema donde intervienen reacciones químicas y a pesar de que las especies en cada corriente varíen, el número de átomos de cada elemento no lo harán. Los resultados se observan en el cuadro 6.

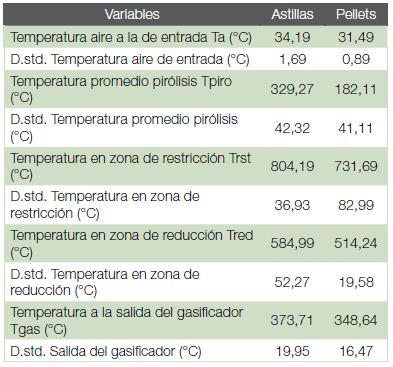

La medición en varios puntos de la temperatura también permitió apreciar diferencias dentro del proceso de gasificación de las biomasas empleadas. Esto, pues el perfil de temperatura dentro del reactor está relacionado directamente con el desempeño del proceso de descomposición térmica de la biomasa, pues las reacciones de gasificación son en su mayoría endotérmicas. Como se aprecia en el Cuadro 7, durante las pruebas experimentales, en la zona de restricción, sección dónde ocurren la mayor cantidad de reacciones de gasificación (crackeo extensivo de corrientes gaseosas, líquidas y sólidas en CO, H2, CO2, CH4 y subproductos) se obtuvieron temperaturas de (804,19 ± 36,93) °C con astillas y de (731 ± 82,99) °C con pellets. Se obtuvo un perfil de más bajas temperaturas al emplear pellets que al emplear astillas de madera, lo cual indica en este primer nivel que el rendimiento del proceso fue mejor con las astillas que con pellets, pero esto se debe respaldar con las mediciones de composición del syngas y con los valores de rendimientos y eficiencias que se discutirán posteriormente.

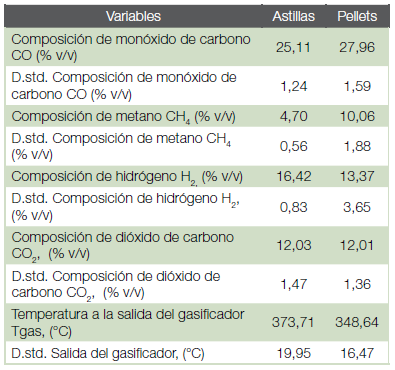

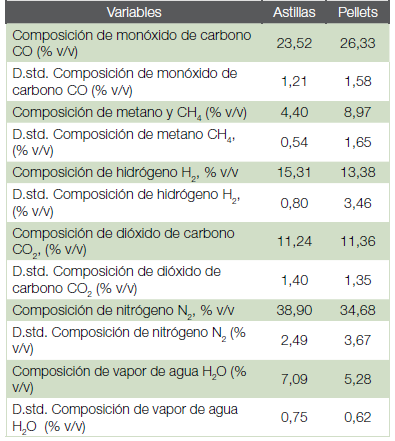

La composición de los diferentes compuestos en el syngas es un aspecto importante para estudiar el desempeño de un combustible biomásico en un proceso de gasificación. El reporte de los valores de composición se puede realizar de dos maneras: en base limpio y seco, el cual no incluye la composición de alquitranes, ni de agua ni de oxígeno; o limpio y húmedo, sin incluir alquitranes ni oxígeno, pero si agua. Se reportaron ambos en base libre de oxígeno, pues, aunque se procuró que la línea instalada para la toma de la muestra de syngas estuviera sellada, el ingreso de aire fue inevitable. En el cuadro 7 y 8 se muestran los valores de composición del syngas en base limpia y seca. Las composiciones de monóxido de carbono e hidrógeno, (los compuestos que en mezcla se denominan gas de síntesis, gas producto o syngas), son las más importantes que se deben analizar.

Reacción de reformado de metano en vapor

Reacción heterogénea agua-gas

Reacción de Boudouard

Reformado de alquitranes en vapor

La segunda hipótesis está ligada a la primera, ya que el tiempo de residencia de las partículas sólidas dentro del reactor estuvo afectado por la acción del agitador a la base del mismo, ya que se configuró el equipo para que este componente se activara con mucha más frecuencia con pellets que al emplear astillas de madera y evitar un incremento sustancial en la caída de presión. Se realizó esta modificación debido a la desintegración de algunos pellets en la zona de combustión, provocando atascamientos en esta zona en específico. Por lo tanto, antes de configurar la nueva frecuencia de agitación, cuando la parrilla agitaba, casi de inmediato, se liberaba el atascamiento y parte del material no combustionado caía a una zona de reducción vacía, ya que, al no descender biomasa de forma continua, el material en la zona se consumía sin reponerse, fenómeno que provocaba que la temperatura disminuyera hasta 200 °C a la base del reactor zona en cuestión de (20-30) s aproximadamente. Aun aumentando la frecuencia de agitación, esta situación dentro del reactor sucedía, pero en menores magnitudes, por lo que durante la operación con pellets de madera no solo se afectó el tiempo de residencia de las partículas, sino que también el perfil térmico dentro del reactor, pues este cambiaba abruptamente en manera casi periódica, lo cual en última instancia afectó los equilibrios de las reacciones y por ende la producción de gas combustible con altas composiciones de hidrógeno al alimentar con astillas el gasificador.

En adición, reportar en base húmeda la composición del syngas, es decir cuando se suma el porcentaje de agua en la corriente gaseosa, obtenida según Ley de Raoult, es una manera más acertada de caracterizar la corriente gaseosa, pues integra la mayoría de sus componentes.

En el cuadro 9 se muestran los valores de composición incluyendo el vapor de agua. Como se esperaba, el monóxido de carbono, el dióxido de carbono producido para ambos tipos de biomasa fue altamente similar, al igual que el nitrógeno presente. Como ya se mencionó, el contenido de metano aumentó al alimentar pellets (8,97 % en pellets y 4,40 % en astillas) sacrificando el contenido de hidrógeno en la mezcla.

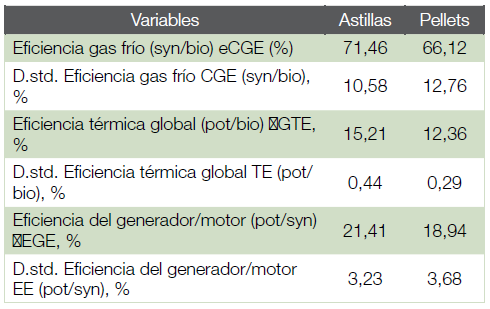

Cuadro 11 Eficiencias del proceso de gasificación para obtención de energía eléctrica para los dos tipos de biomasas

El diseño experimental realizado planteó variar la geometría de la biomasa y evaluar su incidencia en el desempeño en un proceso de gasificación que culminara en producción de energía eléctrica a partir de la combustión del gas combustible generado. Para completar este objetivo se midieron una gran cantidad de variables que ya se discutieron, que permitieron el cálculo de los diferentes parámetros que evalúan el desempeño de un gasificador. Primeramente, se analizó el papel del aire como agente gasificante, pues este suministró el O2 para la combustión e influyó en el tiempo de residencia de la biomasa, pues al variar la cantidad de suministro de O2 se controla el grado de combustión que, a su vez, afecta a la temperatura de gasificación, fenómeno observado en las corridas con pellets de madera: flujo bajo de aire y bajas temperaturas en el reactor. Por lo tanto, una mayor velocidad de flujo de aire da como resultado una temperatura más alta que conduce a una mayor conversión de biomasa y a una mayor calidad de combustible. Sin embargo, un grado excesivo de combustión, por otra parte, da lugar a una disminución del contenido energético del gas producido porque una parte de la energía de la biomasa (producto de la pirólisis) se gasta durante la combustión. Entonces, un exceso de flujo de aire reduce el tiempo de residencia, lo que provoca una disminución en el grado de conversión de biomasa.

Un primer parámetro de desempeño del proceso para evaluar este fenómeno y el papel del agente gasificante es la razón biomasa/agente oxidante, valor que indica los kilogramos de biomasa seca y sin cenizas que ingresaron al sistema por kilogramo de oxígeno que ingresa por la corriente de aire. A la hora de gasificar pellets de madera, se requirió de menos cantidad de oxígeno, un 26 % de diferencia específicamente. Sin embargo, como se mencionó anteriormente, el flujo de biomasa fue mayor al usar pellets, y el flujo de aire fue menor, lo cual indica que no se aprovechó el combustible durante el proceso de combustión parcial dentro de reactor, provocando temperaturas menores dentro del reactor que como consecuencia principal fue la mejor producción de syngas con un menor contenido de hidrógeno y una mayor producción de cenizas que se removieron del sistema. El siguiente parámetro es la razón equivalente, el cual es relación de equivalencia que se utiliza comúnmente para indicar cuantitativamente si una mezcla de oxidante/combustible es rica, pobre o estequiométrica. Si es mayor que uno la mezcla es rica, menor que uno es pobre e igual a uno es una mezcla estequiométrica. Es decir, a medida que disminuye la cantidad de oxígeno, la mezcla de combustible y aire se vuelve rica en combustible (Zeq> 1) con el resultado de que el CO2 disminuirá y al mismo tiempo el CO aumentará (Jangsawang, Laohalidanond & Kerdsuwan, 2015).

El propósito del proceso de gasificación es producir un gas de síntesis ajustando la relación de equivalencia y la temperatura del agente de gasificación. Estos parámetros son críticos para optimizar el proceso. Jangsawang, Laohalidanond & Kerdsuwan (2015), identificaron dos casos distintos de equilibrio químico en el proceso de gasificación. El primero está con el exceso de carbono presente en el proceso de gasificación, mientras que el segundo abarca el exceso de agente de gasificación con todo el gasificado. Un caso único en el punto entre estos dos casos se identifica donde el carbono está completamente gasificado sin exceso del agente de gasificación.

El valor promedio de la razón equivalente para astillas de madera es cercano a 1, con un valor de (1,69 ± 0,09), y es menor que el encontrado al gasificar pellets de madera (2,29 ± 0,08), lo cual indica que la atmósfera dentro del reactor al alimentar astillas de madera fue cercana a la ideal, donde se gasificó la biomasa sin un exceso considerable de agente gasificante, lo cual indica un mejor aprovechamiento de los recursos disponibles: la biomasa como combustible y el aire como agente gasificante para producir syngas de manera más eficiente. Estas condiciones de ineficacia de descomposición térmica de los pellets de madera se reflejan también en una conversión de carbono menor con respecto a astillas de madera. Los resultados estadísticos de la caracterización fisicoquímica determinaron que ambas biomasas son fisicoquímicamente similares; sin embargo, el proceso de descomposición térmica dentro del reactor de lecho descendente fue más ineficiente cuando se utilizaron pellets de madera como combustible. Pues existió un 20 % aproximadamente de diferencia en la conversión de carbono entre una geometría y la otra: (86,38 ± 0,52) % para astillas y (67,99 ± 0,84) % para pellets, es decir una gran cantidad de carbono en los pellets no logró participar en los mecanismos de reacción dentro del reactor y se acumuló en las cenizas y en el biochar, ambos posteriormente eliminados del sistema.

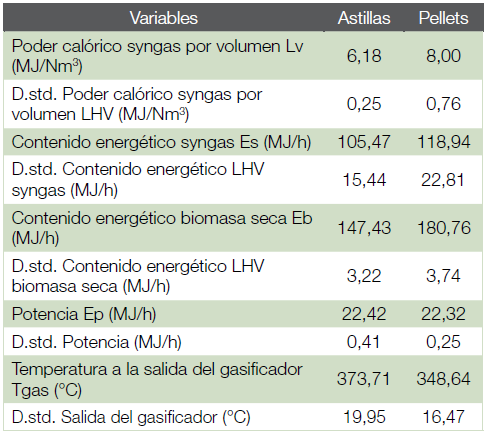

Para el cálculo de los otros parámetros (eficiencias y rendimientos) se deben calcular las corrientes energéticas a partir de los flujos másicos y los poderes calóricos respectivos. Existen tres corrientes: la energía que contiene el syngas, que se calculó utilizando las composiciones promedio de sus compuestos y el poder calórico teórico de cada uno. Para la biomasa se utilizó el poder calórico inferior, el cual excluye el calor de condensación del agua producida, y el flujo de biomasa. La tercera corriente energética es la potencia entregada, que se mide en kW, entonces fue solo realizar un cambio de unidades a MJ/h. Los resultados se muestran en el cuadro 10. Estos valores de flujos energéticos permitieron calcular las diferentes eficiencias que caracterizaron el proceso de gasificación estudiado.

Los valores obtenidos de las diferentes eficiencias en el proceso se muestran en el cuadro 11. La primera en obtener fue la Eficiencia de Gas Frío (CGE-Cold Gas Effiency en inglés), este valor nos indica que para astillas de madera hubo menores pérdidas de energía de la biomasa después del proceso de transformación termoquímica en el reactor y luego del proceso limpieza del gas; en otras palabras, la eficiencia del proceso de gasificación dentro del reactor es mayor al alimentar astillas con un valor de (71,46 ± 10,58) %, que, al utilizar pellets, con los cuales disminuye 5 puntos porcentuales según el valor promedio (66,12 ± 12,76) %. Este concuerda con todo lo ya discutido para el proceso de gasificación de astillas de madera: temperaturas altas y estables dentro del reactor, composiciones de hidrógeno mayores, razón equivalente cercana a la unidad y un menor flujo de alquitranes generados.

Otro parámetro importante es la eficiencia de conversión de la energía disponible en la biomasa alimentada en energía eléctrica. La Eficiencia Térmica Global indica el desempeño general del módulo para realizar el proceso de gasificación para obtención de energía eléctrica. Fueron eficiencias pequeñas, pero son las esperadas, pues cualquier proceso de transformación de la materia incluye pérdidas de energía según las leyes de la termodinámica, sobre todo porque existieron una serie de operaciones unitarias y transformaciones termoquímicas, en el reactor y en el motor, que provocaron grandes pérdidas de energía en calor disipado y en el transporte de partículas. Se obtuvo mayor eficiencia en el aprovechamiento de la energía con los combustibles en forma de astillas, según los resultados obtenidos, pues (15,21 ± 0,44) % de la energía disponible en las astillas fue convertida en energía eléctrica y solo un (12,36 ± 0,29) % sucedió en los pellets de madera. La tercera eficiencia dentro del proceso es la capacidad de aprovechar la energía que posee la corriente de syngas para la producción de energía eléctrica. Según el cálculo de la Eficiencia del Generador/Motor, hay una mejor conversión en esta unidad cuando se emplean astillas de madera, pero la diferencia es poca, ya que según la desviación promedio de los datos, calculada a partir de todas las desviaciones con el promedio de las variables medidas y requeridas para la obtención de estos valores, el rango en que ambas eficiencias interceden es amplio. Por lo tanto, el proceso de combustión del syngas dentro del motor para producir energía mecánica que será aprovechada por el generador (el cual posee una eficiencia de diseño del 95 %) para generar energía eléctrica es eficiente como operación unitaria.

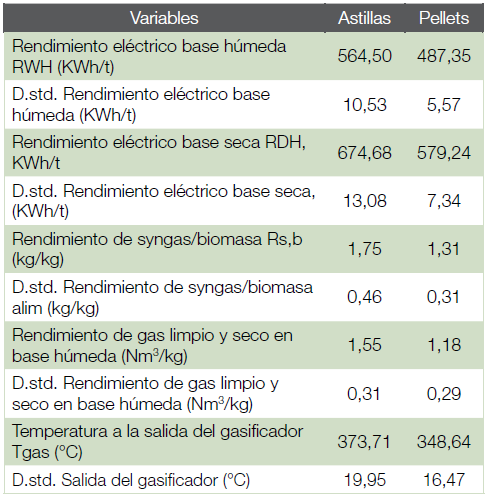

Los rendimientos muestran la utilidad de una cosa en relación con lo que cuesta, con lo que gasta, con lo que en ello se ha invertido. En el cuadro 12 se muestran los rendimientos más importantes que caracterizan la operación del gasificador; por ejemplo, para obtener (564 ± 10,53) kWh de energía en un mes se requiere una tonelada de astillas de madera a un 16,00 % de humedad. En contraste, se requiere una tonelada de pellets para entregar 487,35 kWh en un mes también, es decir se obtiene un 13 % de más energía al emplear una tonelada de astillas de madera.

Sin embargo, hay que considerar que se debe alimentar con astillas de madera de un tamaño específico, es decir se requiere entre un (30 - 40) % más de lo estimado para que después del proceso de tamizaje del producto recién “chipeado” se obtenga la tonelada calculada, en otras palabras, se requieren entre (1,3-1,4) ton de astillas de madera para obtener la cantidad de energía mencionada. Al despreciar el contenido de humedad, menos la cantidad de combustible que es requerido para generar la misma cantidad de energía, pero se debe recordar que el combustible debe contener entre (15 - 22) % de humedad en base húmeda para que el proceso de gasificación sea eficiente. A forma de ejemplo, una residencia en promedio consume 350 kWh en un mes en la zona metropolitana, por lo tanto, se requieren 620 kg de astillas de madera o 719 kg de pellets de madera para satisfacer esa demanda empleando una planta piloto como la empleada como fuente única de energía.

El rendimiento de syngas/biomasa es un valor que indica cuántos kilogramos se obtiene de syngas al alimentar un kilogramo de biomasa a la planta. Para las astillas de madera se obtuvo en promedio 1,75 kg de syngas por kilogramo de biomasa, 25 % más que al alimentar pellets de madera. El rendimiento de producción del flujo volumétrico de gas limpio y seco con base a flujo de biomasa húmeda que ingresa al sistema es de (1,55 ± 0,31) Nm3/kg para las astillas y (1,18 ± 0,29) Nm3/kg para los pellets de madera. Ambos rendimientos se reflejan fácilmente en los flujos de las corrientes obtenidas y los valores de las eficiencias de gas frío para las corridas con pellets de madera, ambos casos ya se discutieron anteriormente. Entonces, en general, existe un mejor desempeño de la planta al utilizar astillas de madera como combustible.

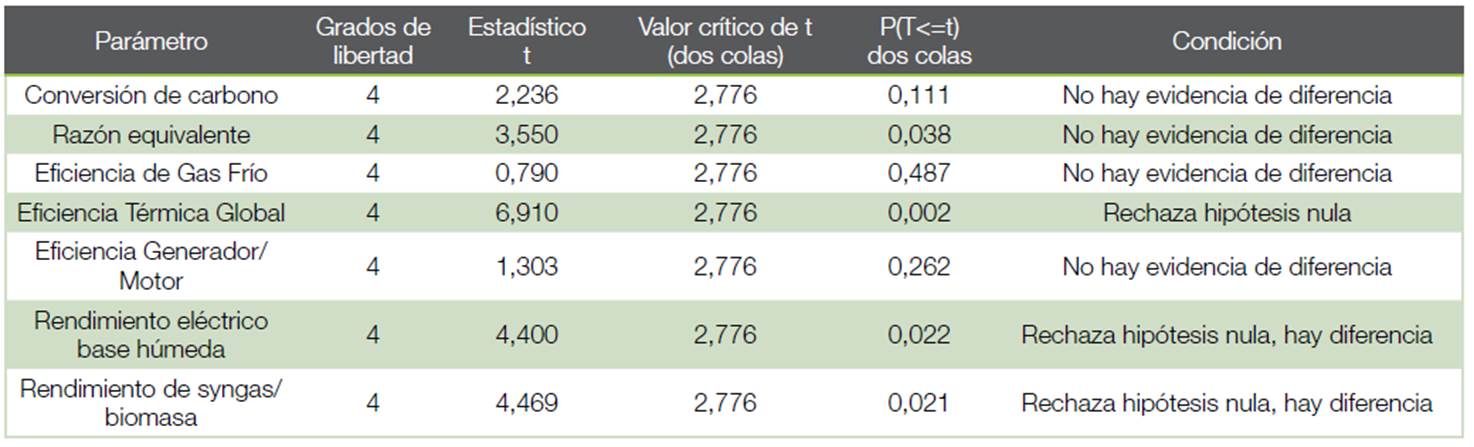

Para concluir si existe o no diferencia estadísticamente significativa entre los parámetros típicos que describen el desempeño de un proceso de gasificación de biomasa para la generación de energía eléctrica y térmica según el tipo de geometría de la biomasa alimentada, se realizaron pruebas t-Student como se aprecia en el cuadro 13. Los resultados obtenidos a partir de este análisis estadístico indica que parámetros importantes para describir el desempeño general del proceso como lo es la eficiencia térmica global, el rendimiento eléctrico y el rendimiento syngas son estadísticamente diferentes, lo cual, apoyado con lo anteriormente discutido con respecto a los valores promedio, indica que la incidencia de la geometría de la biomasa, empleada en un proceso de gasificación con un reactor “downdraft” o de lecho descendente, es importante para el desempeño del proceso, siendo en este caso en específico, las astillas de madera un combustible que supera a los pellets de madera en el desempeño de su transformación termoquímica para la generación de energía térmica y eléctrica.

El resultado estadístico de dos colas para los parámetros que difieren estadísticamente, por sus valores de p-value, permite deducir que la diferencia es poca, debido a la cercanía del valor de 0,025 para los p-value, sin embargo, lo suficiente para concluir que hay incidencia de la geometría de los combustibles en el desempeño del proceso en todas las unidades de la planta.

Conclusiones

Se evidenció, estadísticamente, que solo existe diferencia en el contenido de cenizas y el poder calórico entre ambos combustibles utilizados.

Los valores de las propiedades fisicoquímicas de ambos combustibles indican que ambos son aptos para ser utilizados en el proceso de gasificación en la planta piloto según las especificaciones del fabricante.

Al comparar los promedios de los flujos de las corrientes según cada tipo de combustible alimentado, se apreció que al alimentar pellets de madera el consumo de biomasa aumentó, sin embargo, el consumo de aire y la producción de syngas disminuyeron y la cantidad de cenizas recolectadas aumentaron. Aunque el porcentaje analítico de cenizas es prácticamente igual entre las biomasas, al operar una cantidad similar de horas la planta piloto, el material que no se transformó en gas y fue removido del sistema aumentó al utilizar pellets de madera.

En una corrida con pellets, debido al atascamiento frecuente en la garganta del reactor, la estabilidad del proceso es baja, ya que de forma periódica se generó una caída de presión de magnitud apreciable entre la zona de combustión y la zona de reducción del reactor, hasta que la parrilla en la base se activa, por lo tanto, se tuvo que aumentar la frecuencia de activación de este componente, provocando un aumento en el consumo de biomasa y en la producción de cenizas, lo cual afecta también al perfil de temperatura dentro del reactor.

Las temperaturas dentro del reactor fueron menores al emplear pellets de madera. En la zona de restricción existe una disminución de 70 °C aproximadamente con respecto a las astillas, lo cual afecta directamente el desempeño de las reacciones de reducción o gasificación que son endotérmicas.

Al no alcanzar temperaturas lo suficientemente altas dentro del reactor, el contenido de H2 en el syngas disminuyó y aumentó el contenido de CH4 al emplear pellets de madera debido a la naturaleza endotérmica de las reacciones de producción de H2. Las corrientes de proceso en general son más calientes cuando se emplearon astillas de madera como combustible, lo cual es importante para un uso térmico de intercambio del gas producto.

Parámetros importantes como lo son la eficiencia térmica global, el rendimiento eléctrico y el rendimiento de syngas fueron estadísticamente diferentes, lo cual, apoyado con los valores promedio de cada uno, indica que la incidencia de la geometría de la biomasa, empleada en un proceso de gasificación con un reactor “downdraft” o de lecho descendente, es importante para el desempeño del proceso, siendo en este caso en específico las astillas de madera un combustible que superó a los pellets de madera en el desempeño de la planta piloto. Por lo tanto, esta geometría posee gran capacidad para un proceso de transformación termoquímica para la generación de energía térmica y eléctrica.