Introducción

El desarrollo de materiales con propiedades especiales es un tema de interés por su potencial de aplicación en procesos y productos innovadores (1). Debido a esto, en los últimos años se ha tenido gran interés por desarrollar diferentes técnicas que permitan sintetizar materiales particulares. Dentro de estas destaca la Deposición Química en Fase de Vapor (CVD, por sus siglas en inglés), una técnica que se basa en reacciones entre un sustrato sólido con sustancias en fase gaseosa con el fin de generar deposiciones de materiales bidimensionales de alta calidad (2)-(5).

Una de las aplicaciones en las cuales CVD es muy utilizada debido a su bajo costo, alta cobertura y las propiedades de los productos es en la preparación de materiales de carbono nanoestructurados, específicamente, en la obtención de grafeno y nanotubos de carbono (6)-(11).

El grafeno presenta una estructura bidimensional de carbono organizado formando una red cristalina de hexágonos de un átomo de espesor ((12), (13). Este es de gran interés en virtud de su estabilidad termodinámica, absorción óptica lineal (escala con el número de capas) (10), resistencia mecánica (módulo de Young de 1,0 TPa) (11), conductividad eléctrica (movilidad de electrones ultra alta de hasta 500000 cm2 V-1s-1) (14) y conductividad térmica (5000 Wm-1K-1) (15), las cuales hacen de este material uno de los más promisorios en cuanto a la diversidad de aplicaciones futuras y las ya probadas (15). Entre estas se encuentran usos en tratamiento de aguas, colectores de energía (celdas solares y fotodetectores), almacenamiento de energía (baterías de iones de litio, baterías iones de sodio y baterías de iones de aluminio) y sensores (biosensores electroquímicos, biosensores de transistores de efecto de campo y biosensores ópticos), entre otros (15)-(18).

La obtención de grafeno mediante CVD usando metales de transición como catalizadores (por ejemplo, cobre) y fuentes gaseosas de carbono a temperaturas generalmente de 800 °C a 1000 °C, resulta uno de los métodos más importantes (por encima de otros como exfoliación mecánica, exfoliación electroquímica o reducción química de óxido de grafeno, entre otros), ya que es posible controlar el crecimiento y la cobertura de la capa de grafeno al variar las condiciones en las que se realice la deposición (19)-(27). Este método es el único que se indica que puede ser escalable a nivel industrial (28).

Variaciones de la técnica de CVD resultan adecuadas para la obtención de materiales en condiciones menos severas. Por ejemplo, la técnica de Deposición Química en Fase de Vapor Asistida por Plasma (PECVD, por sus siglas en inglés) es una técnica en la cual se utiliza un plasma de los gases reactivos (generado a baja presión y utilizando radiofrecuencia, por ejemplo), con lo que es posible lograr deposiciones a temperaturas relativamente bajas (29). En el caso de su aplicación en la obtención de estructuras grafíticas, dicha variación permite la utilización de una mayor diversidad de sustratos y una disminución en los cambios que estos sufren durante el proceso, además de crecimientos en tiempos cortos y control estructural del producto (29)-(37).

Otra variante de CVD es la Deposición Química en Fase de Vapor a Baja Presión (LPCVD, por sus siglas en inglés), en la cual los procesos se desarrollan a presión reducida (usualmente por debajo de 1 Torr) 27, (38). Tales condiciones permiten un mejor control de impurezas en el proceso y de la rapidez de deposición a temperaturas elevadas, obteniéndose materiales de alta homogeneidad y pureza (27), (38).

Dentro de las técnicas relevantes para el estudio de materiales grafíticos, la espectroscopía Raman es una de las más empleadas. Esta es una técnica no destructiva, en la cual se puede obtener información sobre el tipo de material presente, tamaño de cristalitos, presencia de impurezas, defectos, deformación, número de capas, entre otras características (18), (39)-(41). Dicha descripción puede ser complementada utilizando otros métodos de análisis para obtener una caracterización más completa del material en estudio, dentro de los que destacan la microscopía óptica, microscopía electrónica de barrido (SEM, por sus siglas en inglés), microscopía electrónica de transmisión (TEM, por sus siglas en inglés), difracción de rayos-X (XRD, por sus siglas en inglés) y análisis elemental mediante espectroscopía de rayos-X por dispersión en energía (EDX, por sus siglas en inglés) (42)-(44).

En este estudio, se presentan estructuras de carbono obtenidas sobre cobre mediante Deposición Química en Fase de Vapor a Baja Presión y su caracterización mediante microscopía óptica y espectroscopía Raman, las cuales permitieron determinar las mejores condiciones de síntesis de grafeno monocapa, de crecimiento irregular.

Materiales y métodos

Sustratos

Cobre

Se utilizaron láminas de cobre de 0,5 mm de espesor. Se cortaron piezas de 1x1 cm2 , que posteriormente fueron pulidas con lija número 600 y lavadas con ácido acético al 5 % v/v (inmersión durante 10 min), agua destilada, acetona (inmersión durante 10 min) e isopropanol (inmersión durante 10 min).

Obleas de silicio (Si(100)) recubiertas con cobre

Se utilizaron obleas de silicio (Si(100)) con recubrimiento de cobre de grosor (109 ± 17) nm, preparadas como reporta Varela Fonseca (45), las cuales fueron lavadas con acetona (inmersión durante 10 min) e isopropanol (inmersión durante 10 min).

Crecimiento de estructuras de carbono mediante Deposición Química en Fase de Vapor a Baja Presión

Se realizaron procesos de Deposición Química en Fase de Vapor a Baja Presión sobre los sustratos mencionados anteriormente. Se utilizó un equipo MTI Corporation PECVD OTF-1200X Series, localizado en el Laboratorio Institucional de Microscopía del Instituto Tecnológico de Costa Rica, sin hacer uso del generador de radiofrecuencia (RF) (es decir, únicamente utilizando condiciones de baja presión, sin mejoramiento por plasma).

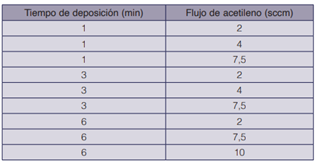

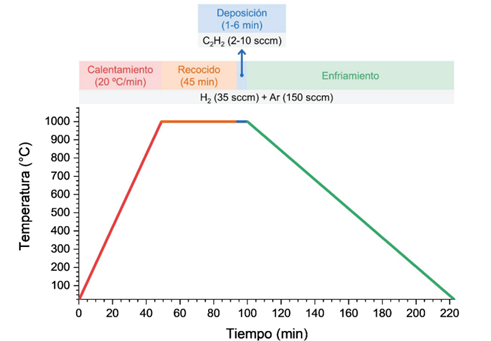

Cada sustrato de interés fue colocado en el tubo de cuarzo del equipo al centro del horno de calentamiento, realizándose ciclos de purga para asegurar una atmósfera inerte (evacuación hasta alcanzar una presión de ca. 160 mTorr, presurización con argón hasta ca. 410 Torr y evacuación hasta alcanzar una presión de ca. 160 mTorr). Posteriormente, se aplicaron procesamientos térmicos compuestos por calentamiento, recocido, deposición y enfriamiento (perfil de temperatura general se presenta en la figura 1; se utilizó enfriamiento natural con apertura del horno desde ca. 300 ºC). Durante los procesos, se mantuvieron constantes la rampa de calentamiento (20 ºC/min), la temperatura y el tiempo de recocido de los sustratos (1000 ºC y 45 min), los flujos de hidrógeno y argón durante todo el proceso (35 sccm y 150 sccm, respectivamente, aplicados durante calentamiento, recocido, deposición y enfriamiento) y la temperatura de deposición (1000 ºC), mientras se varió el flujo de acetileno como fuente de carbono (2-10 sccm) o el tiempo de deposición (1-6 min) (variaciones se muestran en el cuadro 1). El hidrógeno y el argón empleados fueron de Ultra Alta Pureza y el acetileno calidad Absorción Atómica.

Figura 1 Perfil general de temperatura utilizado para crecimiento de estructuras de carbono mediante LPCVD.

Caracterización

Espectroscopía Raman y Microscopía Óptica

Los materiales de carbono obtenidos se analizaron mediante espectroscopía Raman y microscopía óptica utilizando un equipo Thermo Scientific DXR 2 Raman Microscope. Los espectros Raman fueron obtenidos usando una longitud de onda de excitación de 532 nm y una potencia de 1 mW. Dichos espectros se procesaron usando el programa computacional Origin. Se realizaron ajustes en los picos 2D siguiendo el razonamiento de Kunc y Rejhon (46).

Perfilometría Óptica

La rugosidad de las láminas de cobre antes y después de la deposición se estudió con un perfilómetro óptico Zeta Instruments Zeta-20, localizado en el Laboratorio Institucional de Microscopía del Instituto Tecnológico de Costa Rica. Se utilizó una magnificación de 20x. Para cada muestra, se tomaron 3 imágenes en distintas ubicaciones, en cada una de las cuales se hicieron mediciones de rugosidad en 5 puntos, usando una separación entre cada sección transversal de 110 μm.

Microscopía de Fuerza Atómica

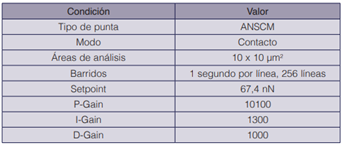

Se determinó el grosor de la capa de cobre en las obleas de silicio (Si(100)) recubiertas (45), utilizando Microscopía de Fuerza Atómica (AFM, por sus siglas en inglés). Se empleó un microscopio NanoSurf Easy Scan 2, localizado en el Laboratorio Institucional de Microscopía del Instituto Tecnológico de Costa Rica. Se prepararon gradas por disolución de cobre en ácido nítrico, las cuales fueron analizadas microscópicamente. Para esto, se agregó 10 μL de ácido nítrico al 5 % v/v sobre la capa de cobre y se dejó reposar durante 2 min. Posteriormente, se realizaron lavados con agua desionizada, acetona (inmersión durante 5 min) e isopropanol (inmersión durante 5 min). La oblea se colocó en un portamuestras y se procedió a analizar luego de la evaporación del disolvente. Se ajustó la posición de forma tal que se analizara el borde de la grada y se procedió a analizar la altura en varios puntos, para así determinar el grosor de la capa de cobre. Se utilizaron las condiciones mostradas en el cuadro 2.

Resultados y discusión

Para preparar estructuras de carbono mediante CVD, generalmente se utiliza una mezcla de dos gases, siendo estos un hidrocarburo (como fuente de carbono) e hidrógeno. En algunos casos, se utiliza un gas inerte para controlar la presión total del sistema de reacción (47). Adicionalmente, se requiere una superficie apropiada para el crecimiento del material deseado. Dentro de los sustratos utilizados para las deposiciones destaca el cobre, material de bajo costo con baja solubilidad de carbono, el cual permite la obtención del material de interés y su posterior transferencia a otra superficie (47)-(49).

Para que ocurra la deposición, el carbono debe salir de la corriente principal de gases y llegar hasta la superficie de crecimiento. Esto depende de la cantidad de carbono disponible para la deposición (variable según la presión y el flujo usado) y la solubilidad del carbono en el metal. Adicionalmente, el tipo y calidad del material generado dependerá del tiempo de deposición, las sustancias involucradas y las condiciones del proceso. La deposición se favorece termodinámicamente cuando la fracción parcial del gas precursor de carbono es alta y la solubilidad del carbono en el metal es baja, pero se ve poco afectada por cambios de temperatura o de presión total en el reactor (47). Sin embargo, la cinética del proceso de deposición es más sensible a las condiciones de reacción.

En el caso de los experimentos desarrollados, se utilizaron argón, acetileno e hidrógeno con el objetivo de sintetizar materiales de carbono sobre cobre. El argón es un gas inerte en el proceso y su presencia, como se indicó anteriormente, se utiliza para aumentar la presión en el sistema, aumentando el tiempo de residencia de las moléculas en el tubo de cuarzo y así promoviendo que ocurra el equilibrio entre carbono y la superficie del metal (47). Por su parte, el acetileno funciona como fuente de carbono, su control es importante ya que la rapidez de crecimiento de las estructuras de carbono puede aumentar al incrementar su flujo, de manera que debe mantenerse a un nivel adecuado que permita obtener materiales de calidad, sin generar multicapas indeseadas que puedan pasivar el sustrato o generar un aumento en los defectos de la capa 50.

El hidrógeno reacciona con el oxígeno u otros oxidantes presentes en el sistema de reacción, ya sea que esté en fase gaseosa o en la superficie del metal. Por otro lado, dicho gas facilita la deposición del carbono sobre el metal y controla su crecimiento, se disocia espontáneamente sobre la superficie de cobre, generando átomos de hidrógeno que promueven la fisisorción del precursor de carbono, el cual posteriormente se convierte en un radical orgánico unido a la superficie (50). Además, la corriente de hidrógeno desgasta su superficie (siendo importante a temperaturas mayores a 850 ºC), especialmente cuando los granos son pequeños (expuestos al tener alta relación perímetro/área), lo cual controla el crecimiento (50). La calidad del sustrato utilizado en CVD determina en gran medida la calidad del material obtenido. Por tal razón, se realizaron tratamientos a los sustratos antes de llevar a cabo las deposiciones. A pesar de la uniformidad obtenida para ambos tipos de sustratos (láminas de cobre y obleas de Si(100) con recubrimiento de cobre de grosor (109 ± 17) nm), los sustratos de silicio recubierto no presentaron resultados de deposición satisfactorios. Por su parte, el lavado en medio ácido realizado a las láminas de cobre podría haber influído el resultado de los procesos de deposición, al propiciar la presencia de iones en la superficie que podrían aumentar el dopaje del las estructuras de carbono obtenidas.

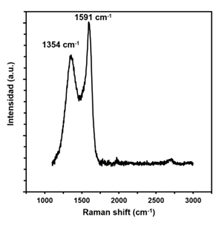

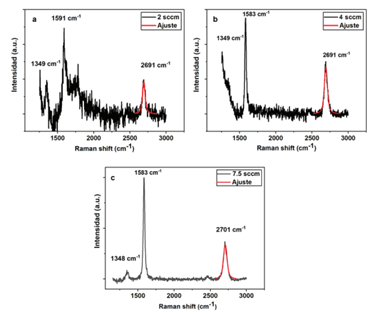

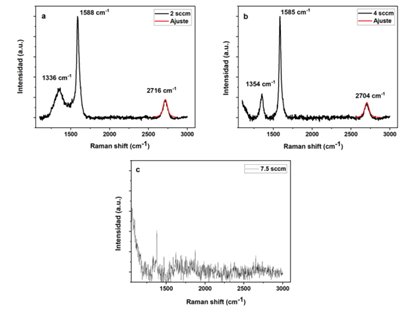

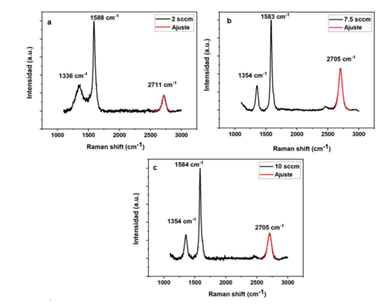

Las figuras 2-4 presentan los espectros Raman de los materiales obtenidos por deposición sobre láminas de cobre en tiempos de 1 min, 3 min y 6 min (respectivamente), usando diferentes flujos de acetileno. Este tipo de caracterización permite obtener información de los materiales de carbono obtenidos utilizando las bandas vibracionales alrededor de 1360 cm-1, 1580 cm-1 y 2700 cm-1, denominadas bandas D, G y 2D, respectivamente (18), (39), (51). Características tales como las intensidades, posiciones y formas de las señales dan información estructural concluyente (18), (39), (51)-(55).

El grafeno monocapa no dopado muestra una señal 2D más intensa que la G, la cual se presenta como un pico único, es decir, no es una señal compuesta por varios picos superpuestos (como en casos cuando se presentan hombros) y esta muestra desplazamientos Raman (Raman shifts) característicos. El pico D proporciona información sobre defectos estructurales. La relación de intensidades entre los picos 2D y G, así como sus posiciones, cambian al cambiar el número de capas o el dopaje. Adicionalmente, la forma del pico 2D aporta información sobre el número de capas presentadas en el grafeno. Al cambiar de monocapa a bicapa, la señal 2D en grafeno cambia de ser una señal única a tener 4 componentes, los cuales pueden obtenerse por deconvolución, denominados 2D1B, 2D1A, 2D2A y 2D2B, siendo 2D1A y 2D2A los de mayor intensidad relativa en comparación con los otros dos (18). Un aumento en el número de capas conlleva un decrecimiento en la intensidad relativa de los picos 2D1 , hasta volverse semejante a la señal mostrada por grafito, el cual cuenta con dos componentes (2D1 y 2D2 ) (18).

En general, los espectros Raman obtenidos muestran características de grafeno monocapa dopado y con un crecimiento irregular. Se presentan picos G y 2D, siendo el G el de mayor intensidad. Algunos espectros muestran picos D, lo cual sugiere un crecimiento irregular. Mediante un ajuste del pico 2D siguiendo el razonamiento de Kunc y Rejhon (46), se determinó que todas las muestras analizadas representan grafeno monocapa, al ajustar para un único pico en todos los casos. A pesar de que el ajuste del pico 2D es multifactorial, razón por la cual se ha tratado de determinar la manera más adecuada de realizarlo, el procedimiento seguido ha demostrado describir satisfactoriamente la forma del pico 2D (46).

En la figura 2 se muestran los resultados de los espectros Raman de los materiales obtenidos en procesos de deposición de 1 min. En general, se presenta que la banda G es más intensa que la 2D. Su relación de intensidades sugiere un alto dopaje debido al sustrato, como es bien conocido en los depósitos realizados por CVD en cobre (54), (55). Las deposiciones generaron monocapas en todos los casos, según indica un ajuste para 1 pico en las señales 2D. Por otro lado, al aumentar el flujo de acetileno, consistentemente se presenta un aumento en la relación señal/ruido. Esto señala que mayores flujos de acetileno permiten tener mejor cobertura para este tiempo de deposición. No obstante, una mayor razón de intensidades de las bandas G y 2D, además de un corrimiento del desplazamiento Raman del pico 2D hacia valores mayores en el caso de los 7.5 sccm, indican un mayor dopaje. Sin embargo, para este flujo, los defectos disminuyen notablemente, considerando la contribución relativa de la banda D en el espectro Raman.

Figura 2 Espectros Raman de materiales obtenidos por deposición durante 1 min usando diferentes flujos de acetileno.

Los espectros Raman de los materiales obtenidos en deposiciones hechas durante tiempos intermedios (3 min) se muestran en la figura 3. Al igual que ocurrió con las deposiciones llevadas a cabo durante 1 min, un ajuste de la señal 2D para un pico reveló la presencia de monocapas en todas las deposiciones ensayadas durante 3 min. Sin embargo, a diferencia de 1 min de deposición, las coberturas obtenidas en las deposiciones hechas durante 3 min son suficientemente buenas para poder generar espectros Raman bien definidos, con altas relaciones señal/ruido (aún con flujos de acetileno bajos). Por otro lado, semejante a procesos de deposición durante 1 min, al aumentar el flujo de acetileno de 2 sccm a 4 sccm, se observa una disminución en los defectos (mejor cobertura), ya que el área de pico de la señal D disminuye. También, al igual que para 1 min de deposición, a mayor flujo de acetileno aumenta el dopaje. Cuando el flujo aumenta a más de 4 sccm, parece ser que las condiciones no permiten el depósito de materiales grafíticos sobre la superficie de cobre.

Figura 3 Espectros Raman de materiales obtenidos por deposición durante 3 min usando diferentes flujos de acetileno.

Los espectros Raman de los materiales obtenidos en deposiciones hechas durante los tiempos más largos (6 min) se muestran en la figura 4. Al igual que para los dos tiempos de deposición mencionados anteriormente (1 min y 3 min), flujos de acetileno mayores a 2 sccm permiten disminuir los defectos, lo que indica una mejor cobertura del grafeno en la superficie. Sin embargo, para 6 min de deposición, el flujo de acetileno muestra un efecto diferente en el dopaje a lo mostrado para 1 min y 3 min de deposición. Al aumentar el flujo de acetileno de 2 sccm a 7.5 sccm, se disminuye el dopaje. Esto podría explicarse debido a que un mayor tiempo puede limpiar impurezas, además de contribuir a reorganizar átomos de cobre, generando un mayor orden cristalino. No obstante, al aumentar a 10 sccm de acetileno, pareciera que el dopaje sí aumenta levemente, lo cual indica que, a tiempos altos, se necesitan flujos aún mayores para poder ejercer un efecto en el dopaje.

Figura 4 Espectros Raman de materiales obtenidos por deposición durante 6 min usando diferentes flujos de acetileno.

En algunas deposiciones, el crecimiento del material de carbono se favoreció en zonas alrededor de alguna irregularidad en la superficie (por ejemplo, un hueco) (figura 5). Esto se observa en la figura 5a, región donde se obtuvo el espectro de la deposición realizada usando 2 sccm de acetileno durante 6 min mostrado en la figura 4a. Por su parte, la figura 5b es la zona en donde se obtuvo el espectro de la figura 6, en el cual se observa que lo obtenido no es grafeno sino óxido de grafito, como sugiere la ausencia de la banda 2D. Esto indica que, si bien se cuenta con la deposición de grafeno monocapa, otras estructuras pueden generarse en el proceso.

Figura 5 Micrografía con un aumento de 100x del lugar de análisis Raman de la muestra obtenida por deposición con 2 sccm de acetileno durante 6 min: (a) en la zona color característico del cobre y (b) en la zona clara.

Conclusiones

Los parámetros clave para la deposición de grafeno por medio de la técnica de CVD son el tiempo de deposición, las características del sustrato utilizado, el flujo de los gases involucrados y la presión del sistema de reacción.

Evidencia experimental demuestra que tiempos cortos promueven recubrimientos menores a una capa completa, por lo que se observan mayores defectos y lugares donde no se encuentran depósitos de grafeno. El grafeno crece alrededor de los defectos y para las condiciones de medición ensayadas no se encuentra crecimiento vertical, lo que favorece sólo monocapas. El aumento del flujo de acetileno disminuye los defectos en los tres tiempos de deposición utilizados (1 min, 3 min y 6 min) y varía el dopaje (lo aumenta para deposiciones hechas durante 1 min y 3 min; lo disminuye o aumenta levemente para deposiciones hechas durante 6 min).

Los experimentos llevados a cabo permiten la obtención de grafeno monocapa, de crecimiento irregular. Un ajuste de las condiciones permite modular la calidad de la deposición, modificando la cobertura, el dopaje y la cantidad de defectos. Las mejores condiciones de deposición se obtuvieron utilizando 7.5 sccm de acetileno durante 6 min.

Considerando el sustrato como elemento fundamental que influye en el proceso de deposición de grafeno mediante CVD, el lavado con ácido podría haber propiciado la presencia de iones en la superficie, aumentando el dopaje del grafeno.

Futuras experiencias podrían beneficiarse de ensayos realizados con sustratos de cobre sometidos a diferentes métodos de limpieza así como del uso de tiempos de deposición mayores

Agradecimientos

Los(as) autores(as) agradecemos al Laboratorio Institucional de Microscopía del Instituto Tecnológico de Costa Rica por su apoyo al desarrollo experimental de este reporte, en particular a Luis Fernando Alvarado Marchena, Alejandro Medaglia Mata, Héctor Agüero Barboza y Juan Diego Barboza Carmona. Agradecemos el apoyo del Laboratorio de Plasmas para Energía de Fusión y Aplicaciones del Instituto Tecnológico de Costa Rica por su apoyo en la generación de capas delgadas de cobre. Agradecemos el apoyo del Centro de Investigación y Extensión de Ingeniería de los Materiales (CIEMTEC) del Instituto Tecnológico de Costa Rica. Agradecemos el apoyo de la Escuela de Ciencia e Ingeniería de los Materiales, en particular de Jorge Sandoval Sandoval, José Alberto Ramírez Picado y demás personas que contribuyeron al desarrollo de este proyecto. También, agradecemos a la Escuela de Física del Instituto Tecnológico de Costa Rica su apoyo en la facilitación de uso de equipo del Laboratorio de Espectroscopía. A. PuenteUrbina agradece a la Vicerrectoría de Investigación y Extensión, Oscar Soto Rivera y Josué Torres Moreno por su apoyo durante la puesta en marcha y optimización del equipo de PECVD del Laboratorio Institucional de Microscopía del Instituto Tecnológico de Costa Rica