Introducción

En el sector civil de la construcción, el concreto y el refuerzo metálico representan aun los materiales de mayor importancia, aunque sean muy vulnerables por los agentes atmosféricos, como en el caso de su degradación por corrosión (figura 1). Acciones para analizar y limitar el impacto de la corrosión atmosférica de estructuras, debido al aumento de dióxido de carbono (CO2) en la atmosfera como consecuencia del cambio climático, son apoyadas por los gobiernos de diferentes países (1). En Estados Unidos un informe del ASCE (2) subraya la deficiencia del sistema de trasporte, en particular la degradación de las estructuras de los puentes y los altos costos asociados con la corrosión del acero. En Costa Rica debido a la falta de métodos de monitoreo de las estructuras existentes y una deficiente política preventiva en términos de mantenimiento, se hace urgente el desarrollo de modelos predictivos que permitan intervenir a tiempo cualquier tipología de construcción antes de que se comprometa de alguna forma la integridad de los usuarios. Dichos modelos podrían colaborar en la implementación de nuevos métodos y reglas, como requisitos de diseño en los códigos nacionales. Por otro lado, en el ITCR se mantiene desde hace tiempo el área de la corrosión y protección de los materiales como una de las áreas prioritarias de investigación. Diversos proyectos han sido llevados a cabo en el área de la corrosión atmosférica, para citar un caso el proyecto internacional CYTED “Corrosión y protección de metales en las atmosferas de Iberoamérica” (3), así como varias acciones de divulgación en este campo. Actualmente el proyecto e-bridge del ITCR se encuentra realizando un modelo predictivo de falla en los puentes del País, habiéndose determinado el gran deterioro de las secciones de concreto estructural, como consecuencia de la corrosión del acero de refuerzo de las losas.

El fenómeno de la carbonatación se puede relacionar con la caída de la resistencia a la compresión del concreto estructural. La importancia de los estudios en el concreto hidráulico radica en que este aglutinante se encuentra entre los materiales de mayor consumo en el mundo. Por otro lado, el estudio de la carbonatación del concreto por causa del gas CO2 que permea su matriz porosa, es un requisito fundamental para establecer la probabilidad de que el concreto se degrade y que el refuerzo metálico pueda enfrentar mecanismos de corrosión, lo que finalmente incide en la durabilidad de las construcciones. El grado de carbonatación del concreto puede inducir el cambio en las condiciones protectoras del refuerzo metálico, lo cual acarrea fenómenos de corrosión y facilita la degradación de los elementos estructurales.

Marco teórico

Carbonatación del concreto

El concreto es fundamentalmente un material cerámico poroso (4,5,6,7). La estructura porosa del concreto está expuesta siempre más a procesos de corrosión atmosférica, siendo la carbonatación uno de los mecanismos principales de corrosión. Este fenómeno afecta también el metal del concreto reforzado, el cual mantiene una capa oxidada en su superficie, siendo esta estable termodinámicamente y protegiendo el metal de la corrosión (pasivación). Sin embargo, el CO2 puede difundir en el interior del material y reaccionar con los compuestos hidratados del concreto para formar calcita (CaCO3), que sucesivamente precipita en las paredes de los poros del concreto. El proceso modifica las condiciones alcalinas de la solución presente en los poros causando que la superficie metálica pierda la capa de protección (depasivación), ver por ejemplo Tuuti (8). Sobre el tema, muy importante para predecir la degradación de las propiedades mecánicas y la durabilidad de una estructura civil, existen en literatura diversos trabajos publicados. Una serie de artículos de referencia sobre el proceso de carbonatación se deben al grupo de investigación ligado al autor Papadakis (9,10,11,12,13). En particular en (10) se estudia el efecto de la dimensión de los poros, de la difusividad del CO2 en el concreto carbonatado y de la humedad relativa. En (12) se analiza la carbonatación del cemento puzolánico mientras en (13) se brinda un estudio de la evolución temporal de la carbonatación en concretos y morteros. La dependencia de la velocidad de carbonatación del silicato cálcico hidratado (gel C-S-H) presente en el concreto con la presión de CO2 ha sido objeto de estudio, en particular Hyvert et al. (14) demuestran que la cinética del proceso depende de la presión parcial de este gas. Un trabajo experimental para estudiar el efecto de concentración de CO2 y humedad relativa se debe a Zhiguon y Ri (15) que implementan un proceso de carbonatación acelerada en laboratorio. También mediante pruebas aceleradas Chi et al. (16) evalúan los efectos de la carbonatación sobre propiedades mecánicas y durabilidad del concreto. Recientemente ha sido publicado un análisis estadístico sobre la velocidad de carbonatación del concreto a partir de datos publicados en literatura (17), con el propósito de brindar un modelo de previsión de la carbonatación de concretos.

Carbonatación en condiciones aceleradas

Las cámaras de carbonatación tienen la finalidad de estudiar el proceso de carbonatación que ocurre en los cementos y concretos hidráulicos, simulando ambientes de exposición con concentraciones controladas de CO2 y humedad relativa. Como el fenómeno es lento, se construyen cámaras que permitan aumentar la concentración de CO2 y realizar ensayos en tiempos más cortos. Las concentraciones usuales de CO2 en la atmosfera natural pueden ubicarse en aproximadamente 0,03% en volumen (18), por lo que se requerirían años para realizar los estudios de un determinado concreto. Es así como muchas investigaciones analizan diferentes porcentajes de CO2, que pueden ir desde el 3% (100 veces mayor que las concentraciones naturales) hasta valores de 10% ÷ 50% (19). Otro de los aspectos importantes de la carbonatación es la humedad relativa a la que se exponen los especímenes, siendo los valores recomendados entre 50 y 70%, ya que de este modo el proceso se lleva a sin alcanzar condiciones de saturación completa. En efecto, si la humedad relativa supera los valores límites, los poros se obstruyen y no hay trasporte del CO2, mientras si los valores son muy bajos, no hay suficiente fase acuosa para que se desarrollen las reacciones de carbonatación, con sucesiva disolución de hidróxido de calcio y precipitación de calcita (20). Para lograr las condiciones idóneas de experimentación, las cámaras deben asegurar el flujo continuo de CO2, ser herméticas y controlar y mantener las condiciones de proceso. Se requiere además un sistema que mezcle aire húmedo y aire seco para regular la humedad en los rangos operativos. Usando sensores, el sistema de control de la cámara de carbonatación puede ser capaz de controlar tanto la concentración de CO2 como la humedad relativa, además de monitorear la temperatura que se encuentra en los valores ambientales. El sistema de regulación se completa mediante válvulas con control automático, adoptando microcontroladores y reguladores de corriente, propios de la lógica de control.

Trabajo experimental

Preparación de los especímenes de concreto

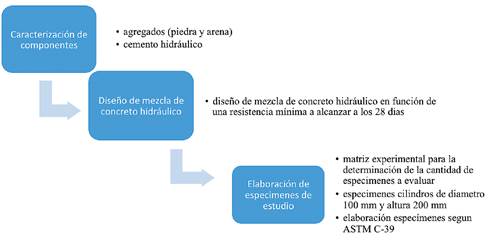

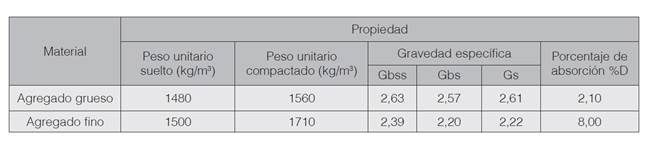

Los especímenes cilíndricos de concreto para los ensayos de carbonatación, de altura 20 cm y diámetro 10 cm, se prepararon de acuerdo a la secuencia de actividades que se muestra en la figura. 2. Para caracterizar los agregados tanto gruesos como finos (piedra y arena), se llevaron a cabo los siguientes ensayos:

ensayo estándar para la determinación de la densidad aparente (“peso unitario”) y vacíos en el agregado (21)

método de ensayo estándar para la densidad relativa (gravedad específica) y absorción del agregado grueso y fino (22), (23)

método de prueba estándar para la granulometría de agregados gruesos y finos (24).

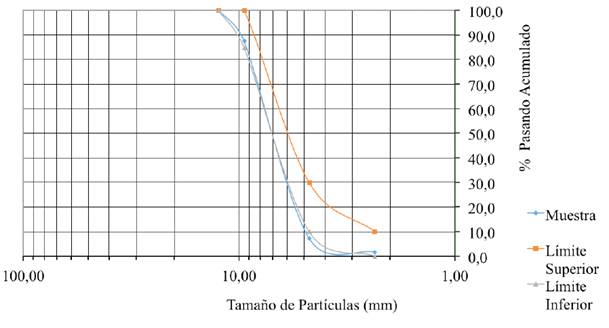

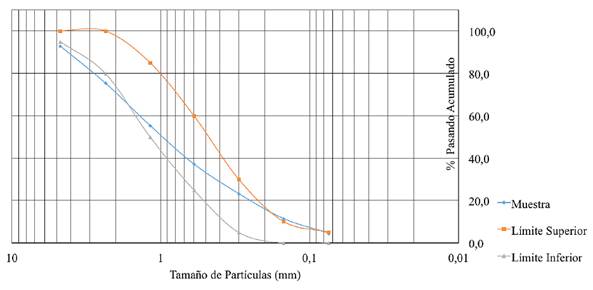

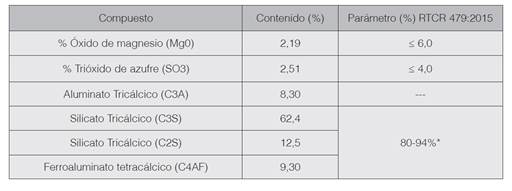

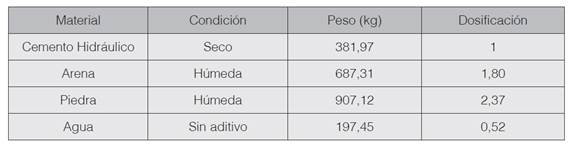

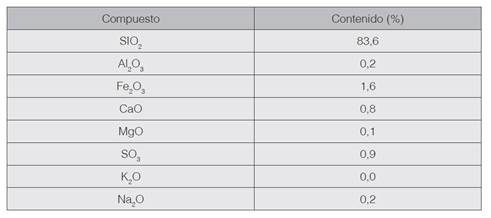

En el cuadro 1 se brindan los valores de la caracterización del agregado grueso y fino, mientras que en las figuras 3 y 4 se trazan las respectivas curvas granulométricas. La caracterización del material aglutinante (cemento hidráulico) se desarrolla a partir de las fichas de control de calidad de dicho material y de su contenido puzolánico. Según los datos suministrados, el cemento hidráulico corresponde a un MP/A-28 y su composición química se brinda en el cuadro 2. Los valores de la adición puzolánica del material aglutinante, se presentan en el cuadro 3, de acuerdo a la información suministrada por el proveedor. El diseño de la mezcla de concreto se basó en lo estipulado en la normativa ACI 211.1, de volúmenes absolutos, donde se determinó una resistencia mínima a compresión, a desarrollar por el concreto a los 28 días, de 20,59 MPa (210 kg/ cm2). Sucesivamente se calcularon las dosificaciones necesarias de cemento hidráulico, arena, piedra y agua (su relación agua cemento (a/c)) en función de la resistencia antes mencionada. El cuadro 4 muestra un resumen de los valores finales obtenidos para dicho diseño. Para la evaluación del comportamiento del concreto en estudio se fabricaron 200 especímenes cilíndricos de 100 mm x 200 mm, de las cuales 60 muestras fueron utilizadas para la investigación y el restante como testigos. Para la preparación de los especímenes de concreto se siguió lo indicado en (25). Una vez terminada la elaboración de los especímenes, estos permanecieron en cámara húmeda por un periodo de curado de 90 días a una temperatura de 23± 2 °C y una humedad relativa superior al 95%.

Cámara de carbonatación acelerada

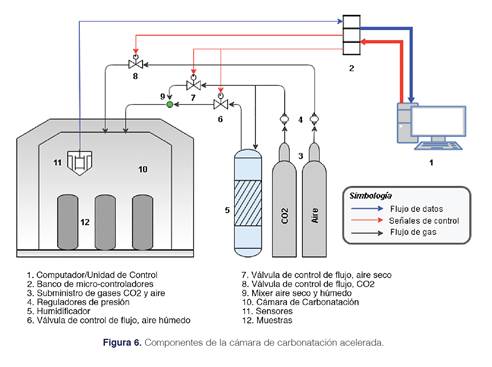

La cámara de carbonatación ha sido fabricada con una estructura en acero inoxidable AISI 304 y láminas de material acrílico de 4,5 mm de espesor. La figura 5 muestra una imagen de la cámara y la figura 6 brinda un esquema de las conexiones de flujo para la regulación de los gases y del relativo sistema de control automático. La cámara tiene dimensiones de 1,5 de alto, 1,5 de ancho y 0,75 m de profundidad, con un volumen aproximado de 1,688 m3. Para medir la concentración de CO2 dentro de la cámara se usaron dos modelos de sensores de la empresa CO2 Meter, Inc. El primero mide concentraciones de CO2 que van desde 0% hasta 30%, mientras el segundo soporta atmósferas de hasta 100% CO2. En particular el sensor de 0-30% brinda también tanto la temperatura como la humedad relativa. El segundo modelo se completó con los sensores de temperatura Electronic Brick 3362 y de humedad relativa HIH-4030/31. Para la regulación automática del nivel de concentración de CO2 y de humedad relativa se instalaron tres válvulas de expansión electrónica de la empresa Fujikoki Corporation. La primera válvula regulaba el flujo de gas proveniente del balón de CO2, en cambio las otras dos válvulas controlaban la mezcla de aire seco y aire húmedo proveniente del compresor y del humificador, respectivamente. La figura. 6 muestra la distribución de los diferentes componentes del sistema de alimentación de los gases, las interconexiones, el microcontrolador y la una unidad de control, implementados en una interfaz de LabVIEW®.

Cuadro 3 Composición química del material puzolánico del cemento hidráulico MP/A-28.

Fuente: LafageHolcim, control de calidad Junio 2017

Cámara de carbonatación acelerada

La cámara de carbonatación ha sido fabricada con una estructura en acero inoxidable AISI 304 y láminas de material acrílico de 4,5 mm de espesor. La figura 5 muestra una imagen de la cámara y la figura 6 brinda un esquema de las conexiones de flujo para la regulación de los gases y del relativo sistema de control automático. La cámara tiene dimensiones de 1,5 de alto, 1,5 de ancho y 0,75 m de profundidad, con un volumen aproximado de 1,688 m3. Para medir la concentración de CO2 dentro de la cámara se usaron dos modelos de sensores de la empresa CO2 Meter, Inc. El primero mide concentraciones de CO2 que van desde 0% hasta 30%, mientras el segundo soporta atmósferas de hasta 100% CO2. En particular el sensor de 0-30% brinda también tanto la temperatura como la humedad relativa. El segundo modelo se completó con los sensores de temperatura Electronic Brick 3362 y de humedad relativa HIH-4030/31. Para la regulación automática del nivel de concentración de CO2 y de humedad relativa se instalaron tres válvulas de expansión electrónica de la empresa Fujikoki Corporation. La primera válvula regulaba el flujo de gas proveniente del balón de CO2, en cambio las otras dos válvulas controlaban la mezcla de aire seco y aire húmedo proveniente del compresor y del humificador, respectivamente. La figura 6 muestra la distribución de los diferentes componentes del sistema de alimentación de los gases, las interconexiones, el microcontrolador y la una unidad de control, implementados en una interfaz de LabVIEW®.

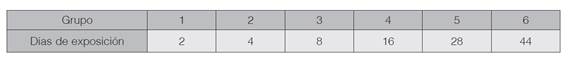

Ensayos de carbonatación acelerada

Los especímenes de ensayo se dividieron en un total de 6 grupos, uno para cada tiempo de carbonatación acelerada indicado en el cuadro 5. Cada grupo estaba formado por siete especímenes, de los cuales cuatro fueron sometidos a carbonatación y tres se usaron como testigos para los ensayos mecánicos de control. Los 24 especímenes sometidos a las pruebas de carbonatación fueron sellados con papel aluminio en las bases, permitiendo así condiciones de carbonatación a través de la superficie cilíndrica exterior, es decir en dirección radial. De los cuatro especímenes carbonatados de cada grupo, uno se usó para los análisis químicos y tres para las pruebas mecánicas. Los tres especímenes de cada grupo no expuestos al CO2 se mantendrían para comparar el desempeño mecánico entre las muestras carbonatadas y no carbonatadas. Antes de iniciar el proceso de carbonatación acelerada, las muestras se secaron en un horno a 60°C durante 24 horas y posteriormente fueron expuestas en la cámara de carbonatación a una humedad relativa del 65%, durante un periodo de 7 días.

Después del acondicionamiento, las muestras fueron sometidas a una concentración de CO2 de 25%, con humedad relativa de 65% y registrando los valores de temperatura.

Extracción y preparación de las muestras

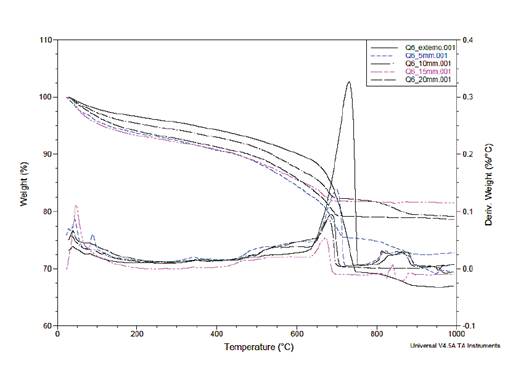

En correspondencia de cada tiempo de extracción, el espécimen para el análisis químico fue cortado en discos transversales (figura 7). De acuerdo al avance de carbonatación en dirección radial r, revelado usando el indicador fenolftaleína, se recabaron muestras en el disco de concreto, en la superficie externa (r = 0), para valores del radio de 5, 10, 15, 20 mm y en el centro del disco (r = 50 mm). Las muestras se obtuvieron por perforación y extrayendo en varios puntos circunferenciales a la distancia r, luego fueron molidas con mortero, homogenizadas (figura 7) y analizadas con difracción por rayos X y termogravimetría (TGA).

Resultados y análisis

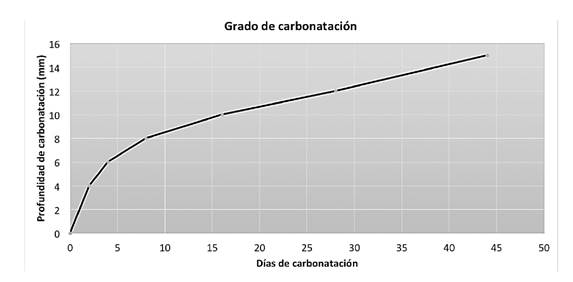

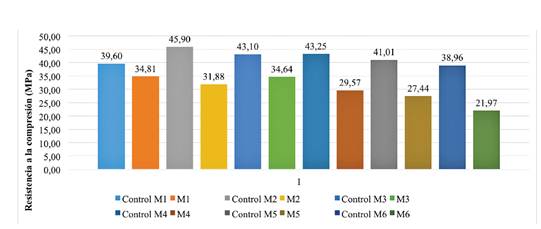

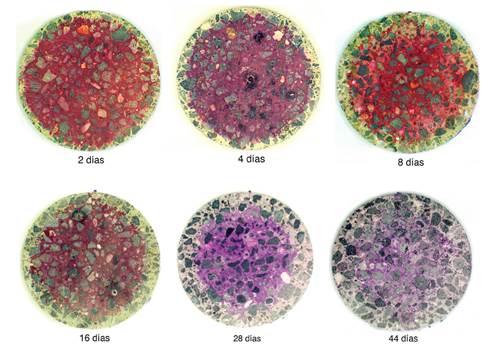

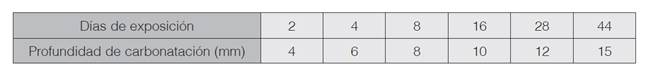

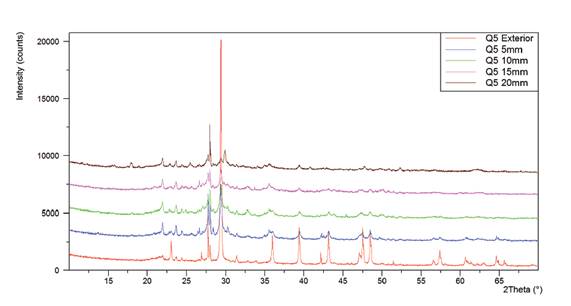

Los resultados del ensayo colorimétrico con el indicador fenolftaleína se muestran en figura 8. El cuadro 6 y la correspondiente figura 9 proporcionan los valores medio de la profundidad de carbonatación en función del tiempo de exposición. Se observa el avance radial del frente de carbonatación, el cual ya alcanza 4 mm de profundidad para dos días de exposición en la cámara con una atmosfera con el 25% de CO2. Los valores experimentales confirman el comportamiento asintótico de la carbonatación en el tiempo. En efecto la velocidad del avance del frente de carbonatación inicialmente es mayor y sucesivamente disminuye, brindando una pendiente siempre menor que es típica de los fenómenos difusivo- reactivos que controlan el mecanismo de carbonatación del concreto. Los valores anteriores han sido confirmados por los análisis de difractometria de rayos X. Los resultados, obtenidos para las muestras con diferentes tiempos de carbonatación, indican la presencia de calcita en la parte más externa de la sección transversal del concreto, que disminuye a medida que se avanza hacia la región central. La figura 10, que se refiere a los ensayos difractometricos en el espécimen con un tiempo de exposición de 28 días, evidencia este comportamiento señalando adicionalmente la presencia de anortita (aluminosilicato de calcio). El análisis por TGA confirma la presencia de CaCO3 y la disminución de su concentración con la profundidad, como muestra el grafico de figura 11. En el grafico se observa la descomposición de la calcita a una temperatura cercana a los 700 ºC, para diferentes profundidades del espécimen con 44 días de exposición. Finalmente, la figura 12 brinda los valores medios de la resistencia a compresión de las muestras carbonatadas en correspondencia de los diversos tiempos de carbonatación ensayados. De acuerdo a los resultados experimentales se nota una disminución de esta propiedad mecánica con un aumento del tiempo de carbonatación.

Figura 8 Profundidad de penetración de carbonatación mediante la prueba colorimétrica con fenolftaleína al 1% en función del tiempo de exposición.

Cuadro 6 Resultados de la prueba de colorimetría, que indican la profundidad de carbonatación promedio en función de los días de exposición

Figura 10 Diffraccion de rayos X de la muestra con 28 días de exposición, para diferentes profundidades ( C: calcita (CaCO3), A: anortita (CaO·Al2O3·2SiO2)).

Conclusiones

Se ha desarrollado un trabajo experimental de carbonatación de muestras de concreto en condiciones aceleradas, con una atmosfera de 25% de CO2 y humedad relativa del 65%. Se han realizado ensayos de difracción de rayos X y químicos con el propósito de obtener datos experimentales del avance de la profundidad de carbonatación en los especímenes y de resistencia a compresión de estos. Los resultados obtenidos demuestran la efectividad del proceso en la cámara de carbonatación acelerada y brindan además la variación de la resistencia a compresión del concreto con el avance del frente de carbonatación en el tiempo.

Agradecimientos

Se agradece la Vicerrectoría de Investigación y Extensión del ITCR en el marco del proyecto “COrrosión del concreto reforzado y DEgradación de sus propiedades MECánicas (CODE_ MEC1): Etapa 1 Estudio experimental y modelación computacional de la carbonatación del concreto”, código 1490017.