Introducción

Las mezclas asfálticas frías (CMA, por sus siglas en inglés) son aquellas en las que se usa un ligante asfáltico con baja viscosidad a temperatura ambiente, y se usa asfalto rebajado con solventes o bien emulsión asfáltica como alternativa. La CMA elaborada con emulsión es más amigable con el ambiente debido a que no se requieren grandes cantidades de combustible fósil para calentar los agregados y el ligante (Rubio et al., 2013). En el proceso de colocación, las CMA dan mayor seguridad a los trabajadores por no trabajar con altas temperaturas y también se evita la liberación de compuestos orgánicos volátiles, los cuales pueden derivar en problemas de salud (Cui et al., 2020). Sin embargo, el uso de este tipo de mezclas es aún limitado, debido a que tienen una gran cantidad de vacíos que reducen su capacidad mecánica (Dulaimi et al., 2016) y, además, dichos vacíos las vuelven más susceptibles en la presencia de agua (Dodds et al., 2017). Se han realizado una serie de investigaciones enfocadas a la mejora de las CMA, de las cuales muchas concluyen en que la sustitución total o parcial de rellenos minerales reducen los inconvenientes que presenta este tipo de mezclas. La mayoría de las investigaciones se han desarrollado en torno a la sustitución con cemento Portland, por ejemplo, Oruc et al. (2007) investigaron las características mecánicas de CMA con un contenido de Cemento Portland de 0 a 6 % y observaron mejoras en relación con los aumentos en la proporción. Thanaya et al, (2003) se percataron que, al agregar 1 a 2 % de cemento Portland de fraguado rápido a CMA, aumenta la resistencia a edades tempranas además de aumentar el rendimiento mecánico de la mezcla.

El uso del cemento Portland es una alternativa muy usada puesto que aumenta la resistencia, sin embargo, es de mayor costo económico y ambiental, por lo cual es necesario disminuir la cantidad que se utiliza sin tener pérdidas en la capacidad mecánica. Por una parte, se ha observado que una sustitución parcial de relleno mineral por rellenos cementantes ternarios compuestos de cemento Portland (CP), escoria de alto horno granulada molida (EGAH) y cenizas volantes (CV), generan un mayor número de productos de hidratación con mayor resistencia (Lu et al., 2021).

En esta investigación se analiza la influencia del tipo de activador alcalino presente en los rellenos cementantes ternarios, CP o cal, al sustituir el relleno mineral con una sustitución parcial del 66 % con rellenos cementantes ternarios y una sustitución total, así como la evolución de la mezcla con respecto al tiempo y condiciones de curado.

Metodología

Con la finalidad de alcanzar el objetivo planteado, se propone una metodología que consta de cuatro etapas. La primera de ellas es la obtención y caracterización de los materiales para asegurar que se cumplan con las características adecuadas para emplearse en mezcla asfáltica; la segunda, es el diseño de la mezcla asfáltica donde se buscan las proporciones óptimas de cada uno de los componentes principales; la tercera, es la elaboración de probetas, en este punto se elaboran muestras con distintas tipos y cantidades de relleno y se le da distintos tiempos de curado, y la cuarta es el ensayo Marshall modificado (en este punto se analiza el comportamiento de las muestras en su condición seca y húmeda con el fin de observar la pérdida de estabilidad por humedad).

Etapa 1. Obtención y caracterización de los materiales

Agregados pétreos

Los agregados pétreos se obtuvieron del banco CEMEX “La Loma” ubicado en el municipio de Huimilpan, Querétaro (20,559031, -100,368461), siguiendo el procedimiento de muestreo ASTM-D75 y obteniendo material producto de trituración con cuatro diferentes clasificaciones de acuerdo a su tamaño 3/4” (19,00 mm), ½” (12,27 mm), 3/8” (9,18 mm) y arena, para posteriormente determinar sus características, las cuales se presentan en la Cuadro 1 y donde se aprecia que cumplen con los requerimientos para ser usado como agregado en mezcla asfáltica.

Cuadro 1 Características del agregado

| Prueba | Unidad | Designación | Valor obtenido | Especificación |

|---|---|---|---|---|

| Desgaste de los ángeles | % | ASTM C131 | 8,2 | 30 máx. |

| Desgaste Microdeval | % | ASTM D6928-06 | 10,05 | 18 máx. |

| Partículas planas y alargadas | % | ASTM D4791 | 1,01 | 40 máx. |

| Partículas trituradas | % | ASTM D5821 | 100,00 | 90 mín. |

| Desprendimiento por fricción | % | 16 | 20 máx. | |

| Densidad relativa, Gsb | ASTM C127-07 | 2,831 | 2,4 mín. | |

| Densidad específica, Gsa | ASTM C127-07 | 2,904 | ||

| Intemperismo acelerado | % | 12 | 15 máx. sulfato de sodio | |

| Intemperismo acelerado | % | ASTM C88-90 | 15 | 20 máx. sulfato de magnesio |

| Equivalente de arena | % | ASTM D2419 | 77,8 | 50 mín. |

| Azul de metileno | mg/g | M-MMP-4-04-014/09 | 15 | 15 máx. |

| Angularidad | % | AASHTO T 304-08 | 45,42 | 45 mín. |

| Densidad relativa | ASTM C128-07 | 2,88 | 2,4 mín. |

Emulsión asfáltica

Para poder realizar un mezclado y una compactación adecuados, es necesario que la emulsión no rompa inmediatamente al entrar en contacto con los agregados y que tenga una carga que permita adherirse a los agregados, por lo cual se selecciona una emulsión catiónica de rompimiento súper estable a un 60 % de contenido de asfalto. Las propiedades de la emulsión usada se observan en la Cuadro 2.

Rellenos minerales y cementantes

El relleno mineral (RM): Este relleno es de procedencia del mismo banco, puesto que satisface las necesidades para ser usada en una mezcla asfáltica ya que, en la prueba azul de metileno de 15 mg/mg, de acuerdo con las especificaciones de la Asociación Mexicana del Asfalto (2010), puede ser usado en una capa estructural, el total de relleno mineral presente en la propuesta granulométrica es del 6,8 % respecto al pétreo.

Cemento Portland: El cemento usado como activador en este estudio es un cemento tipo CPC-30, se usa este tipo debido a que es uno de los más comunes, además de que tiene una ganancia de resistencia a edades tempranas.

Hidróxido de calcio (cal): para este estudio se utiliza hidróxido de calcio comercial (cal apagada), comúnmente usado en construcción.

Escoria de alto horno granulada (EGAH): un tamaño medio del grano de 4,75 mm, por lo cual fue necesario realizar un proceso de trituración mediante medios mecánicos a fin de llevarla a un tamaño medio menor a 0,74 mm, la cual fue obtenida de una fundidora local.

Ceniza volante (CV): no es necesario realizar ningún proceso previo a su uso, puesto que el tamaño de partícula es inferior a 0,74 mm (se obtuvo con un distribuidor).

Etapa 2. Diseño de la mezcla asfáltica en frío

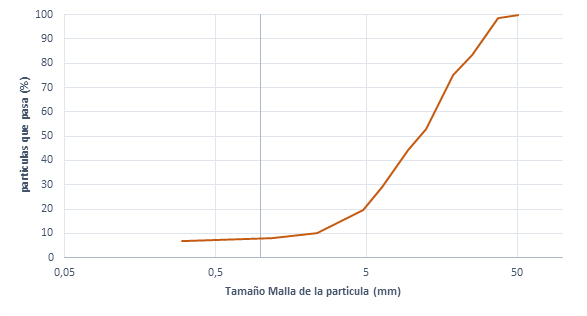

Se realiza una granulometría a cada tipo de agregado, de acuerdo con la normativa ASTM D3515, luego, observando los requerimientos granulométricos propuestos para mezclas de granulometría cerrada con tamaño nominal de –” (19 mm), se procede a una combinación de los cuatro tipos de agregados obtenidos a fin de obtener una granulometría que se ajustará a estos requerimientos. La combinación propuesta se logra en una curva que cumple con los requerimientos y tiende a tener una mayor concentración en el material fino con lo que se pretende disminuir así la cantidad de vacíos, esto se observa más a detalle en la Figura 1.

Con la combinación de los agregados adecuada se procede a realizar el diseño de la CMA de acuerdo con la metodología del Asphalt Institute (1989) en su manual MS-14, en el cual se determinan las humedades de mezclado y compactación, y la cantidad de asfalto residual óptimo debido a que el documento no es limitativo en cuanto a la granulometría, se propone una granulometría densa.

De acuerdo con el MS-14, los requisitos mínimos a cumplir para mezclas asfálticas en frío elaboradas con emulsión son los siguientes:

Con estas condiciones se obtiene que la humedad de mezclado ideal es de 8,5 % y una compactación de 7,5 %. Del análisis de las pruebas de estabilidad y pérdida de estabilidad, se obtiene que la cantidad de asfalto residual óptima es de 4,08 %, que corresponde a usar un 6,80 % de emulsión en masa respecto al agregado pétreo, con lo que se obtiene una estabilidad de 7,00 kN, una pérdida de estabilidad de 21 % y un cubrimiento del agregado del 100 %, cumpliendo así los requisitos.

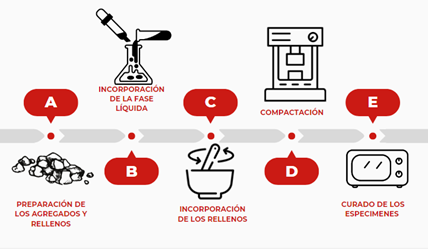

Etapa 3. Elaboración de probetas

El proceso de elaboración de las probetas se realiza en cinco pasos: preparación de los agregados y rellenos, incorporación de la fase líquida, incorporación de los rellenos, compactación y finalmente curado de los especímenes, como se muestra en la Figura 2. La incorporación de los rellenos cementantes se realiza posterior a la incorporación de la fase líquida a fin de no perder material en el proceso de mezclado en seco y fomentar una distribución homogénea en toda la mezcla. A continuación, se brinda una explicación de cada uno de estos pasos.

A. Preparación de los agregados y rellenos

A fin de replicar la granulometría de diseño, se toma una porción de cada tamaño del agregado previamente cribado, hasta llegar a la fracción que pasa la malla 200. Para esta última fracción de material se hacen distintas combinaciones, sea RM únicamente relleno mineral (a fin de ser tomada como muestra de referencia), C1-P con base CP (Cemento Portland) y sustitución parcial, C1-T con base CP y con sustitución total, C2-P con base cal y sustitución parcial, y C2-T con sustitución base cal de manera total, en el Cuadro 3 se observan las proporciones para cada tipo de mezcla.

De cada una de las muestras se toma un testigo de humedad para determinar la cantidad de agua presente en los agregados y añadir solo el agua necesaria para llegar a la humedad óptima de mezclado.

B. Incorporación de la fase líquida

Una vez que se tiene el material pétreo preparado se procede a incorporar el agua de pre humectación calculada y se mezcla con ayuda de una espátula por un lapso de un minuto, luego se procede a añadir la cantidad de emulsión necesaria y se repite el proceso de mezclado manual por un lapso de al menos tres minutos.

C. Incorporación de los rellenos

La incorporación de los rellenos se realiza en este punto debido a que, si se realiza antes de humectar los materiales, es posible que se pierda una cantidad de los rellenos en el proceso de homogenización con los agregados. Se combinan todos los rellenos previamente en un recipiente y son incorporados a la mezcla mediante mezclado manual por un lapso de tres minutos o hasta que se observe totalmente integrados los rellenos en la mezcla.

D. Compactación

Teniendo incorporados los materiales comienza el periodo de rompimiento de la emulsión, donde se evapora el agua, por lo cual es necesario dejar reposar la mezcla hasta que llegue a la humedad de compactación, dicho proceso de acuerdo con el MS-14, puede ser acelerado mediante el airado de la mezcla, con la humedad óptima se coloca un papel filtro al interior del molde y procede a colocar la mezcla en el molde, con ayuda de una espátula de cuchillo se acomoda la mezcla clavándola 15 veces alrededor del perímetro y 10 veces al centro, luego se procede a la compactación mediante martillo Marshall automático mediante 50 golpes por cara.

E. Curado

Concluida la compactación se deja reposar la mezcla a temperatura de 25 °C durante un lapso de 24 h, y luego se retira del molde con ayuda de un dispositivo hidráulico, para llevar a un segundo proceso de curado en horno de secado con la ventilación abierta. El curado A es de 24 h a 40 °C, el curado B es de 48 h a 40 °C, y el curado C es de 14 días a 40 °C, ya que de acuerdo con Thanaya (2003), son las condiciones de curado que permite eliminar toda el agua presente en la mezcla. En la Figura 3 se observan los especímenes después de un proceso de curado de 14 h y se aprecia, en el caso de las probetas con rellenos cementantes, una coloración blanquizca.

Etapa 4. Ensayos Marshall

Conforme las probetas fueron alcanzando los tiempos de curado, se fueron sometiendo a las pruebas de estabilidad y flujo. Para cada tipo de mezcla se sometió la mitad de las probetas a un proceso de saturación por vacío, aplicando una presión de vacío de 100 mm de Hg durante un periodo de una hora, mientras que la otra mitad solo se acondicionó a temperatura de 23 °C. Teniendo acondicionados los especímenes, se procede a colocar en las mordazas de la prensa, aplicar la carga y medir el flujo de la mezcla. La aplicación de la carga fue con un gradiente de 10 mm/min para todos los casos, con una carga inicial de 2 kN y una carga a la rotura de 18 %.

Análisis de resultados

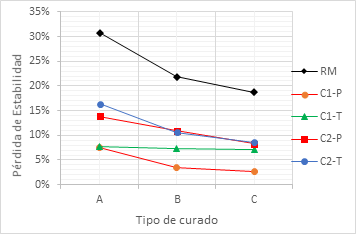

Pérdida de estabilidad

Se observó que entre mayor es el tiempo de curado, la pérdida de estabilidad se reduce en todos los casos, como se muestra en la Figura 4. En las condiciones de curado a temperatura ambiente (curado A), la muestra de control (RM) tuvo una pérdida de estabilidad del 30,78 %; mientras que la muestra que menor pérdida de estabilidad obtuvo fue la C1-T, con una pérdida del 7,56 %. Para las condiciones de curado C la muestra RM tuvo un 18,71 % y para la mezcla que menor pérdida de estabilidad tuvo fue la muestra C1-P un 2,69 %. En la Figura 4 se observa el comportamiento de las mezclas preparadas, la tendencia en todos los casos es a disminuir conforme aumenta el tiempo de curado. Para el caso de la muestra con rellenos con CP (C1), se observa que conserva mejor la estabilidad en presencia de agua tanto en la sustitución parcial como total, siendo aún mejor en el caso de sustitución parcial, esto puede deberse a que hay un mayor volumen de rellenos, puesto que la sustitución se hace en masa, y los rellenos cementantes tienen una mayor densidad por lo que ocupan menos volumen. Por otra parte, en el caso en que se usó cal (C2), se observó que a pesar de que no conserva la estabilidad, en la medida que lo hacen las mezclas con CP, si se reduce en casi la mitad en comparación con la mezcla de referencia.

Estabilidad promedio

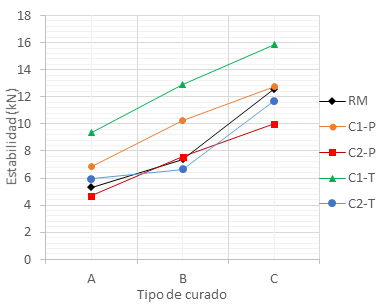

Para el caso del Curado A, la mezcla con menor estabilidad fue la de control (C2-P) con una estabilidad de 5,333 kN, mientras que la mezcla con sustitución total base cemento (C1-T) obtuvo una estabilidad de 9,331 kN, sin embargo, para el caso del tiempo de curado C, la menor estabilidad fue la del caso de sustitución parcial con relleno base cal (C2-P) con 10,019 kN, la mezcla control (RM) obtuvo 13,740 kN, mientras que la mayor estabilidad fue con la sustitución total base cemento (C1-T) con 15,887 kN.

Se observó que la estabilidad aumenta conforme aumenta el tiempo de curado, llegando al máximo en la condición que se considera totalmente seca. En la Figura 5 se observa que el comportamiento, es casi lineal para el caso de las mezclas C1-P, C1-T y C2-P, sin embargo, para el caso de RM y C2-T, del tiempo de curado B al tiempo de curado C, se observa una ganancia de estabilidad mucho mayor.

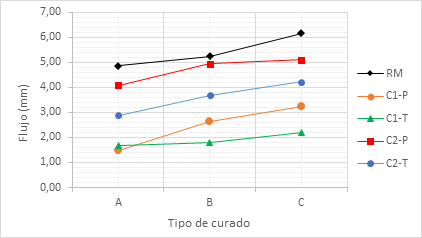

Respecto al flujo se observa que este aumenta a medida que aumenta el tiempo de curado, como se observa en la Figura 6. Además, en todos los casos en los que se usó un relleno cementante, se redujo el flujo en comparación con la mezcla de referencia, lo cual es un indicio de que estas mezclas tienden a tener un comportamiento más rígido que las mezclas con rellenos minerales.

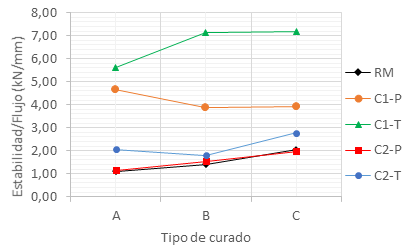

Relación entre estabilidad y flujo

La relación entre la estabilidad y el flujo indica el grado de rigidez que tiene una mezcla, en tanto más grande sea esta relación implica una mayor rigidez. Para el tiempo de curado A, se observan los siguientes valores de relación para las muestras: RM con 1,10 kN/mm, C2-P con 1,15 kN/mm, C2-T con 2,07 kN/mm, C1-P con 4,66 kN/mm y C1-T con 5,63 kN/mm; lo cual indica que las mezclas con CP son más rígidas desde edad temprana. En la Figura 7 se observa que la mezcla C1-T es la más rígida, mientras que la de menor rigidez es la mezcla RM, también se observa que el comportamiento de la mezcla C2-P es muy similar al de la mezcla de referencia.

Conclusiones

Los rellenos cementantes ternarios con CP o con cal brindan una menor pérdida de estabilidad y un menor flujo desde los primeros días, esto se asocia a que los rellenos cementantes reaccionan desde el inicio con el agua presente en la mezcla generando productos de hidratación dándole una mayor rigidez a la mezcla en comparación con la mezcla de referencia.

Para los casos en los que se utilizó CP como activador, se logró disminuir la pérdida de estabilidad a temprana edad de un 30,78 % hasta un 7,56 %, mientras que el uso de cal resultó hacerlo hasta el 13,86 %. Además, se observó que la sustitución parcial conserva más la estabilidad en presencia de agua, sin embrago, la sustitución total mejora la estabilidad en mayor medida, puesto que a 14 días de curado las muestras con sustitución total tuvieron una mayor estabilidad. Para el CP se obtuvo con la sustitución parcial una estabilidad de 12,73 kN y con la sustitución total una estabilidad de 15,89 kN, así mismo en los casos en los que se usó cal, se obtuvo una estabilidad de 10,12 kN y 11,72 kN, respectivamente. Por el comportamiento observado, la cal no es capaz de activar en su totalidad a la escoria de alto horno y la ceniza volante, por lo cual se sugiere estudiar el comportamiento de otro tipo de activadores, como lo es la ceniza de cáscara de arroz o bien un agente como lo es el hidróxido de sodio.

Respecto a la relación de estabilidad y flujo, se observó que el uso de CP incrementa significativamente la rigidez llegando por encima de los 7,00 kN/mm, por lo cual se sugiere estudiar el comportamiento en pruebas de agrietamiento.

En comparación al estudio de Lu et al. (2021) dónde realizó la sustitución parcial con rellenos ternarios base CP y logró disminuir la pérdida de estabilidad en 5 %, en el presente estudio con las mismas condiciones se tuvo pérdida de estabilidad en 2,69 %.