Introducción

Las redes de Petri (RdP) son un formalismo matemático utilizado para modelar procesos concurrentes, debido a su capacidad para representar múltiples estados de forma compacta, además que permiten el análisis estático y dinámico de los procesos modelados. Este formalismo es utilizado para el modelado, simulación y análisis de procesos de manufacturay automatización [2] entre otros. Este trabajo utiliza una subclase de RdP coloreadas llamada Red de Petri Coloreada Temporizada para el Diagnóstico y Recuperación de Fallos (RdPCTpDRF) propuesta en [3] para el desarrollo de un sistema de diagnóstico de fallos en sistemas que presentan simetría en sutopología.

Redes de Petri

En esta sección se muestra la teoría necesaria para la compression del modelo de diagnóstico que se diseñara más adelante. De acuerdo con [4] se define una red de Petri (RdP)como una quíntupla: RdP= (P,T,I,O,M0) Ec.1

Dónde P={p1,p2,…pn} es el conjunto finito de vértices llamados lugares representados gráficamente por círculos, T={t1,t2,…,tm} es el conjunto finito de vértices llamados transiciones, representados por barras, I: PxT→N, es la función que define el conjunto de arcos dirigidos de Phacia T y sus respectivos pesos. 0:PxT→N ,es la función que define el conjunto de arcos dirigidos de T hacia P y sus respectivos pesos. M0:P→N, representa el marcado inicial de la red y se indican como puntos dentro de los círculos.Para la RdP se cumple que  y

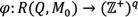

y  . Alternativamente se indicala RdP=(G,M0), dónde G es la cuádrupla (P,T,I,0) conocida como estructura de la red. Adicionalmente, al conjunto de marcas alcanzables de una RdP a partir del marcado inicial Mo y el disparo de transiciones habilitadas, se denota como R (G,M0)

. Alternativamente se indicala RdP=(G,M0), dónde G es la cuádrupla (P,T,I,0) conocida como estructura de la red. Adicionalmente, al conjunto de marcas alcanzables de una RdP a partir del marcado inicial Mo y el disparo de transiciones habilitadas, se denota como R (G,M0)

Redes de Petri Interpretadas

Una red de Petri interpretada (RdPI) es una extensión de las redes de Petri binarias que permiten modelar si los nodos lugar son observables y si las transiciones son manipulables. Las siguientes definiciones provienen de los trabajos [5], [1;6 ]

Ec. 2

Ec. 2

Donde G es la estructura de una red de Petri clásica, ∑ = (a1,a2,…,ar) es el alfabeto de la red, donde i es el símbolo de entrada,  es una función de etiquetado de las transiciones, donde ε representa un evento interno del sistema.

es una función de etiquetado de las transiciones, donde ε representa un evento interno del sistema. es la matriz de salida de dimensión qXn, que mapea cada posible marcado de la red R(Q,M0), a un vector de salida yk de dimension qX1.

es la matriz de salida de dimensión qXn, que mapea cada posible marcado de la red R(Q,M0), a un vector de salida yk de dimension qX1.

La ecuación dinámica para una RdPI se muestra a continuación:

M K+1 =MK+CuK,YK= φMk Ec.3

Donde uk es el vector de disparo, C es la matriz de incidencia, ϕ es la matriz de salida, yk es el vector de observación y Mk , Mk+1 son los vectores que definen el marcado actual y el marcado siguiente.

Una RdPI con ventanas de tiempo (RdPIVT) se definen en [7] como una 3-tupla:

F=(Q,H-,H+)

Ec.4

Donde Q es una RdPI con marcado inicial  es una función que asocia a cada transición un número real positive el cual representa el disparo temprano de una transición después de su habilitación,

es una función que asocia a cada transición un número real positive el cual representa el disparo temprano de una transición después de su habilitación,  es una función que asocia a cada transición un número real positive que representa el disparo tardío de una transición después desuhabilitación.

es una función que asocia a cada transición un número real positive que representa el disparo tardío de una transición después desuhabilitación.

Diagnosticabilidad en RdPI

En esta sección se aborda la diagnosticabildad de las redes de Petri interpretadas,para talfin es necesario realizar las siguientes definiciones tomadas de [7].

Definición 1.1

Se dice que un fallo permanente ocurre cuando una tarea deja de ejecutarse en el sistema y éste alcanza un estado del cual no puederecuperarse.

Definición 1.2

Para una RdPIVT, una falta intermitente se considera en el sistema cuando una tarea se ejecuta fuera de su ventana de tiempo establecida. El sistema que experimenta ese tipo de fallos continuará su trabajo, ya que el fallo desaparece después de un tiempo determinado.

Definición 1.3

Un fallo de control representa el disparo de la transición  que existe en el comportamiento normal del sistema, pero que debe ser evitado por el sistema de control. La transición

que existe en el comportamiento normal del sistema, pero que debe ser evitado por el sistema de control. La transición  no las manipula el controlador, entonces

no las manipula el controlador, entonces  .

.

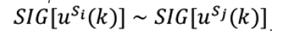

Una RdPI se puede analizar para saber si es diagnostic ble entrada-salida, mediante los siguientes teoremas tomados de &091;8&093;:

Teorema 1.1

Una RdPI viva dada por (Q, Mo) es evento detectable si y sólo si:

Teorema 1.2

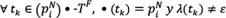

Sea (Q,Mo) una RdPI diseñada por el método que apareceen [9]y [10],tal que la RdPI sea viva, fuertemente conexa y evento-detectable. Sea  el conjunto de T-invariantes de(Q, M ) y TF el conjunto de transiciones que llevan a marcados de fallo. Si

el conjunto de T-invariantes de(Q, M ) y TF el conjunto de transiciones que llevan a marcados de fallo. Si  las siguientes condiciones secumplen:

las siguientes condiciones secumplen:

Entonces la RdPI (Q, Mo) es diagnosticable entrada-salida para fallos permanentes.

Diagnosticador reducido de un lugar

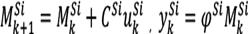

En [7] se mejora el proceso de obtención de los sistemas de diagnóstico centralizadosy se expone una nueva forma de obtener los diagnosticadores reducidos de uno o varios lugares. Para el caso de un diagnosticador de un lugar, se define la matriz de incidencia del diagnosticador Cdcomo:

Cd= BT φ N C

Ec.5

Donde C es la matriz de incidencia del sistema, ϕNes la matriz de salida del sistema y BT es un vector de entradas no negativas de tamaño qX1, tal que q significa cantidad de lugares medibles.El vector BTse calcula de forma polinómica de la siguiente manera:

BT= [ b0 b1 … bq-1]

Ec.6

donde, ,cij es un element dentro de C.El marcado inicial del diagnosticador M d se calcula ahora como:

donde, ,cij es un element dentro de C.El marcado inicial del diagnosticador M d se calcula ahora como:

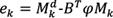

El k-ésimo error se calcula como:

El algoritmo expuesto en &091;7&093; para el diagnóstico determina el fallo cuando el error es distinto de cero. El valor obtenido del error se busca en las columnas del vector Cd , y dado que en este vector columna los campos son distintos ente sí, se habrá localizado la transición en donde ocurrió el fallo dentro de la RdPI.

El artículo presenta en adelante siete secciones,la sección 2 y 3 muestra las nuevas de finiciones para simetría en RdPI y la definición del sistema de diagnóstico centralizado coloreado. La sección 4 muestra el banco de pruebas construido. La sección 5 muestra la aplicación de la metodología de diseño al sistema hidráulico construido. La sección 6 muestra la implementación del sistema de diagnóstico.La sección 7 y 8 muestra resultados y conclusions del trabajo.

Simetría en el modelo del sistema

El método que se propone para el diseño de diagnosticadores de fallos, utiliza la simetría de la planta para eliminar información redundante. En esta sección se define en el contexto de RdPI,lo que se va a entender por planta completamente simétrica y planta simétrica.

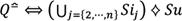

Sea Q una RdPI definida por la Ec. 2 que modela una planta sin fallos construida con el método [9] o [10].La metodología genera módulos  desdei=1,2,···,k que al unirse por composición sincrónica (ll) o permisiva

desdei=1,2,···,k que al unirse por composición sincrónica (ll) o permisiva  describen el comportamiento de una planta. En adelante cuando se hable de sistema se refiere al modelo de la planta realizado con RdPI.

describen el comportamiento de una planta. En adelante cuando se hable de sistema se refiere al modelo de la planta realizado con RdPI.

Definición 2.1

Para una sistema Q que posee k módulos, la unión de uno o más modulos  hasta un máximo dek-1 por cualquier tipo de composición ya sea por

hasta un máximo dek-1 por cualquier tipo de composición ya sea por se le llamará subsistemaS.

se le llamará subsistemaS.

La definición anterior se representa matemáticamente de la siguiente forma:

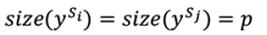

Para el contexto de las RdPI y del presente trabajo, se va a entender que un subsistema Si es idéntico a otro Si, es decir  si los subsistemas modelan subfenómenos independientes que poseen igual dinámica, que son controlados con comandos distintos pero de significado equivalente y la observación se realiza en los nodos lugar equivalentes con el mismo tipo de sensores.

si los subsistemas modelan subfenómenos independientes que poseen igual dinámica, que son controlados con comandos distintos pero de significado equivalente y la observación se realiza en los nodos lugar equivalentes con el mismo tipo de sensores.

Definición 2.2

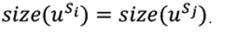

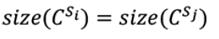

Dos subsistemas Si y Sj son idénticos entre si,  si y sólo si se cumplen los siguientes requisitos:

si y sólo si se cumplen los siguientes requisitos:

La dimension de los subvectores de salidas on iguales,iguales ,

La dimension de las submatrices de incidencias o niguales,iguales.

La posición k de los subvectores de entrada deben poseer significados semejantes,

El significado de la posición k de los subvectores de salida poseen sentidos semejantes ,

Las submatrices de incidencia deben ser iguales, es decir, igualdad entre elementos en la misma posición,

Definición 2.3

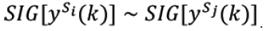

Un subsistema Si es único, cuando no es idéntico a cualquier otro subsistema Sj y se representa como .

.

Definición 2.4

Un sistema Q es completamente simétrico si y sólo si, se representa como la unión de dos o más subsistemas idénticos Si.

Definición 2.5

Un sistema es Qessimétrico, si y solo si,se representa como la union de dos o más subsistemas idénticos Si y un subsistema único Su.La relación entre subsistemas idénticos Si y el subsistema único Su se permite solamente por composición permisiva2.

Subsistema base

Con el fin de eliminar información redundante en sistemas completamente simétricos  o simétricos

o simétricos  , se plantea la obtención de un subsistema base QSb con la información esencial de la planta.Esto implica que la complejidad para el cálculo del diagnosticador con la Ec.5

, se plantea la obtención de un subsistema base QSb con la información esencial de la planta.Esto implica que la complejidad para el cálculo del diagnosticador con la Ec.5

Se reduce.La información condensada del aplanta se sintetiza en un Nuevo concepto que se define a continuación:

Definición 2.6

Para un sistema normal QN que es completamente simétrico  , el subsistema base es una sub red de Petri interpretada QSb, que posee la misma información que un subsistema idéntico Si. Esto es. QSb = Si

, el subsistema base es una sub red de Petri interpretada QSb, que posee la misma información que un subsistema idéntico Si. Esto es. QSb = Si

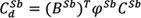

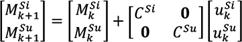

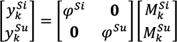

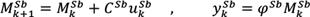

Al analizar la ecuación de estados para sistemas completamente simétricos  descritos por Ec. 10, se logra extraer las submatrices y subvectores que conforman las ecuaciones del subsistema base, quedando de la forma:

descritos por Ec. 10, se logra extraer las submatrices y subvectores que conforman las ecuaciones del subsistema base, quedando de la forma:

Definición 2.7

Para un sistema normal QN que es simétrico  , el subsistema base es una sub red de Petri interpretada QSb que se compone de forma permisiva entre un subsistema idéntico Si y el subsistema único Su. Esto es:

, el subsistema base es una sub red de Petri interpretada QSb que se compone de forma permisiva entre un subsistema idéntico Si y el subsistema único Su. Esto es:

Esto significa que la ecuación de estados para sistemas simétricos  que se describen por la Ec. 11 queda de la siguienteforma:

que se describen por la Ec. 11 queda de la siguienteforma:

Las ecuaciones Ec. 12 y Ec. 13 se representan en términos del subsistema base como:

Donde CSb es la matriz de incidencia del subsistema base, φSb es la matriz de salida del subsistema base,  y

y  son los vectores de entrada y salida al subsistema base Q Sb .

son los vectores de entrada y salida al subsistema base Q Sb .

Información de diagnóstico

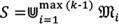

En el contexto de subsistemas completamente simétricos y simétricos, el vector B de la Ec. 6 se calcula de forma similar, pero la cantidad total de lugares medibles de la red q se descompone de la siguiente forma:

donde pSi se refiere a la cantidad de sensores de un sistema idéntico, pSu se refiere a la cantidad de sensores del subsistema único y n es la cantidad de subsistemas en la red.

El subsistema base tendrá qSb sensores, y estos se calculan de la siguiente forma:

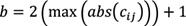

Por lo tanto, al utilizar la Ec. 6 del vector de diagnóstico B, con la cantidad de sensores del subsistema base Ec. 16, se obtienen lo que se llamará vector de diagnóstico del subsistema base BSb, el número base b se calcula de igual forma que en la ecuación original : (Bsb) t= Σb0 b1 … bqsb-1 #&931 Ec. 17

Una vez calculado el vector BSb, se puede calcular la matriz de incidencia del diagnosticador para el sistema base  . Para el cálculo de esta matriz de incidencia se alimenta la Ec. 5 con la matriz de incidencia del subsistema base CSb y la matriz de salida del subsistema base ϕSb quedando de la siguienteforma:

. Para el cálculo de esta matriz de incidencia se alimenta la Ec. 5 con la matriz de incidencia del subsistema base CSb y la matriz de salida del subsistema base ϕSb quedando de la siguienteforma:

El marcado inicial se calcula de igual forma que la Ec. 7, solamente se substituyen las matrices originales por las submatrices del subsistema base como en el caso anterior.

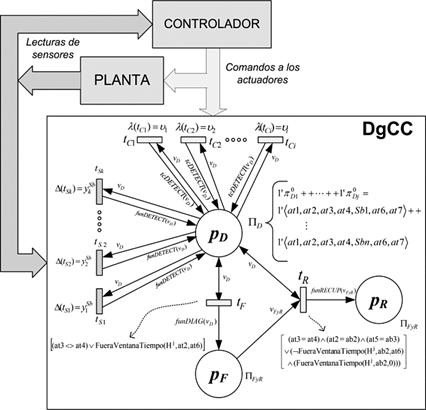

Modelo del diagnosticador

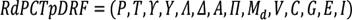

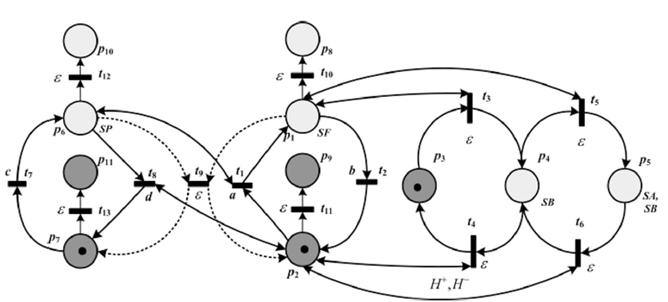

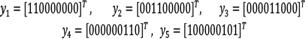

Se propone un nuevo tipo de red que se llamará Red de Petri Coloreada Temporizada para el Diagnóstico y Recuperación de Fallos (RdPCTpDRF) con la finalidad de establecer un modelo de la estructura y funciones del Diagnosticador Centralizado Coloreado (DgCC), la Figura 1 muestra el esquema general del modelo, el modelo detallado se encuentra en [3].

Definición 3.1

Una red de Petri coloreada temporizada para el diagnóstico y recuperación de fallos es una tupla de la forma,

Donde el conjunto P={Pd,Pf,pR}se compone del lugar para la detección pD, el lugar para el diagnostic del fallo pF y el lugar para la recuperación del fallo pR, estos lugares son temporizados. El conjunto T= T1 UTE , donde TI es el subconjunto de transiciones internas del diagnosticador y TE es el subconjunto de transiciones externas al diagnosticador, estas transiciones son de dos tipos, TC representa los comandos enviados por el controlador y TS son las transiciones que representan vectores de salida del subsistema base. El conjunto ípsilon representa el alfabeto de entrada al diagnosticador, donde vi representael i-ésimo comando del controlador enviado a la planta. El conjunto

representa el alfabeto de entrada al diagnosticador, donde vi representael i-ésimo comando del controlador enviado a la planta. El conjunto  representa los vectores booleanos para las distintas combinaciones del vector de salidas del subsistema base QSb. La forma en que se calcula es

representa los vectores booleanos para las distintas combinaciones del vector de salidas del subsistema base QSb. La forma en que se calcula es  donde

donde  es el k-ésimo marcado del subsistema base. La cantidad de vectores se determina por las combinaciones de la salidas, por lo que habrá no más de 2(qsb) donde qSb representa la cantidad de sensores del subsistema base.Lambda es una function de etiquetado sobre las transiciones de control TC, es

es el k-ésimo marcado del subsistema base. La cantidad de vectores se determina por las combinaciones de la salidas, por lo que habrá no más de 2(qsb) donde qSb representa la cantidad de sensores del subsistema base.Lambda es una function de etiquetado sobre las transiciones de control TC, es decir,se cumple que

decir,se cumple que  La funcion delta

La funcion delta  realiza el etiquetado sobre las transiciones , se Cumple que

realiza el etiquetado sobre las transiciones , se Cumple que  . El conjunto de arcos dirigidos se representa como

. El conjunto de arcos dirigidos se representa como  . El conjunto de colores del sistema es

. El conjunto de colores del sistema es  , y se conforma por la unión del subconjunto

, y se conforma por la unión del subconjunto  que representa los colores para la detección y el subconjunto

que representa los colores para la detección y el subconjunto  que representa los colores para el diagnóstico y recuperación de fallos.

que representa los colores para el diagnóstico y recuperación de fallos.

El conjunto Md reúne los vectores y matrices que contienen la información necesaria para el cálculo de los fallos en los j subsistemas base, donde Md={Bsb,Cdsb,φsb Csb,tc,Hj,DiagFallo}, donde:

Bsbes el vector de diagnostic del subsistema base QSb con dimension qsb x1/.

Cdsb es un vector que define el diagnosticador para el subsistema base QSb y tiene una dimensión 1 x m en donde m representa los eventos detectables.

φ sb Csbes una matriz que

muestra si las m transiciones son evento-detectables, esta es una matriz de dimensión de qsb xm.

tC es un vector de números enteros positivos, donde cada campo del vector representa el índice i de la transición t iϵ TC.

Hj es una matriz tridimensional de dimensión mx2xj, que almacena las duraciones τmínimas y máximas para cada una de las mtransiciones,en los j subsistemas base QSb.

DiagFallo es una tabla de dimensión m x3 donde m son las transiciones evento detectable del subsistema base QSb.Todas las celdas de la primera columna almacenan las descripciones de los fallos permanentes o de control asociados a cada transición. Las columnas dos y tres almacenan las descripciones de los fallos asociadosa los límites inferiores y superiores de las ventanas detiempo.

El conjunto de variables V se descompone en dos subconjuntos VD y VFyR, donde VD es un subconjunto de variables utilizado en la detección de la falta tal que  y el VFyR es el subconjunto de variables para el diagnostic y recuperación del fallo tal que,

y el VFyR es el subconjunto de variables para el diagnostic y recuperación del fallo tal que,  La function Casigna acadalugarun color específico, C:P→II .Para el DgCC las asignaciones son

La function Casigna acadalugarun color específico, C:P→II .Para el DgCC las asignaciones son  y

y  .La función G:TC UTS UTS UT1→EXP, asigna a la transición t una expresión cuyo resultado es booleano, es decir el Tipo [ g(t) ]= Booleano

.La función G:TC UTS UTS UT1→EXP, asigna a la transición t una expresión cuyo resultado es booleano, es decir el Tipo [ g(t) ]= Booleano

La function E:A→EXP asigna acada arco de A una expression de transformación, tal que Tipo [E(a)]= C(p)TMS. La función de inicialización se denota como I:P͢͢͢ →EXP y asigna a cada lugar p el marcado deinicio.

Método de diseño del diagnosticador centralizado coloreado

La definición anterior de RdPCTpDRF permite el diagnóstico y la recuperación de fallos en una planta de eventos discretos que se modela como una RdPI y que posee una topología con simetría. Para poder aplicar el diagnosticador es necesario realizar los siguientes pasos:

Modelar el sistema como una RdPI según el método expuesto en [9].

Determinar si la RdPI presenta simetría en el sentido de las Ec.10oEc.11.

Determinar el sistema de ecuaciones del subsistema base,según la Ec.14.

Definir los conjuntos de fallas permanentes, intermitentes y de control de la planta.

Determinar si el subsistema base Qsb es evento detectable entrada-salida aplicando el teorema 2.1.

Determinar si las fallas definidas son diagnosticables entrada-salida aplicando el teorema 2.2 al subsistema base Q Sb.

Determinar la información de diagnóstico para el subsistema base. Esto consisteen calcular el vector de diagnóstico del subsistema base BSb con la Ec. 17. Además de identificar las transiciones de control, los fallos de control y construir el vector tC. Además se debe identificar las ventanas de tiempo para los fallos intermitentes y construir la matriz Hj que almacena lostiempos.

Determinar la cantidad de colores en el diagnosticador. Este tendrá tantos coloresj (copias del subsistema base) como cantidad de sistemas idénticos en el sentido de la definición 3.2.

Con los pasos anteriores se estaría definiendo completamente el diagnosticador Centralizado Coloreado (DgCC) para cualquier planta que cumpla los criterios de simetría, evento detectabilidad entrada-salida y diagnosticabilidad entrada-salida.

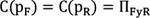

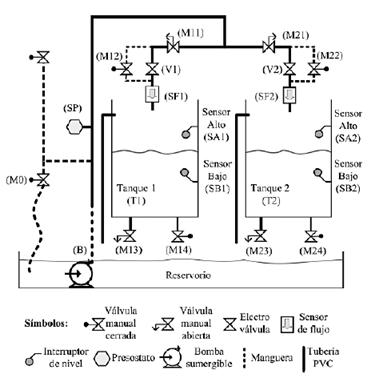

Banco de pruebas: Sistema hidráulico y controlador

El esquema para el sistema de bombeo y almacenamiento de agua se muestra en la Figura 2. Esta planta consta de una moto-bomba sumergible marca ACTIVE AQUA, modelo AAPW800de 800 galones por hora con presión máxima de 4.1 PSI, dos tanques de almacenamiento de agua con capacidad de 20 litros cada uno y un reservorio de 80 litros, así como dos electroválvulas BACOENG del tipo normalmente cerradas, de 1/2 pulgada rosca NPT, alimentadas a 110 V AC. Adicionalmente el sistema posee seis válvulas manuales marca AMANCO, tipo bola PVC de 1/2 pulgada y cuatro válvulas de regulación marca LITTLE FISHIES modelo ATL5445W de 1/2’ pulgada. Existen interruptores para inicializar o apagar el sistema, así como para simular las fallas del sistema. La figura 3 muestra el sistema construido y en la parte superior de la imagen se observa el tablero decontrol.

En cuanto a los sensores instalados existen cuatro interruptores de nivel basados en efecto Hall marca URBEST, un presostato marca ALLIED INNOVATIONS tipo SPDT de 0 a 5 PSI con rosca de 1/8 pulgada NPT y dos sensores de flujo marca ADAFRUIT, modelo ADA-828 de 1/2 pulgada NPT alimentados a 5 V CD. Para controlar el sistema hidráulico se utilizó la plataforma de desarrollo Arduino MEGA 2650 y se le incorporó un módulo de ocho relés marca ELEGOO, cada relé maneja cargas de hasta 10A aun voltaje de 250VAC.

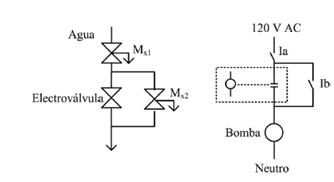

Generación de los Fallos

El banco de pruebas permite con válvulas manuales e interruptores eléctricos emular el fallo que puede ocurrir en electroválvulas o en la bomba de agua. La Figura 4 muestra que si se cierra la válvula manual Mx1 que está normalmente abierta emula un bloqueo en la electroválvula. De igual forma al abrir la válvula Mx2 que esta normalmente cerrada se emula un bloqueo en estado abierto de la electroválvula. Ambas acciones la de cerrar Mx1 o la de abrir Mx2 deben ser mutuamente exclusivas. Los interruptores eléctricos Ia y Ib se colocaron en serie y paralelo al relé de control de la bomba con lógica similar. El Cuadro 1 muestra los fallos que se pueden generar manipulando las válvulas del banco de pruebas de laFigura2.

Diseño del Diagnosticador DgCC del banco de pruebas

En esta sección se presenta un resumen del diseño del DgCC para el sistema hidráulico presentado. El DgCC requiere que se calcule los vectores de diagnóstico BSb, la matriz de incidencia del subsistema base CSb, los vectores de control, la matriz Hj , entre otros. A continuación se presentan los 8 pasos de la metodología de diseño presentada en la sección 3 .1.

Cuadro 1. Fallos del sistema hidráulico de la figura 1

| Elemento | Descripción del fallo |

|---|---|

| M0 | Bomba opera con baja presión |

| M11 | Bloqueo en estado cerrado de la EV, V1 |

| M12 | Bloqueo en estado abierto de la EV, V1 |

| M13 | Obstrucción de tubería de salida del tanque 1 |

| M14 | Fuga de agua en el tanque 1 |

| M21 | Bloqueo en estado cerrado de la EV, V2 |

| M22 | Bloqueo en estado abierto de la EV, V2 |

| M23 | Obstrucción de tubería de salida del tanque 2 |

| M24 | Fuga de agua en el tanque 2 |

| Ia | Apagado de la bomba en operación |

| Ib | Bomba no responde al comando de apagado |

Paso 1. Modelar la planta

El método de diseño propuesto en [9] y [10 ] se enfoca en identificar los módulos3 del sistema y establecer las relaciones funcionales y lógicas entre dichos objetos.

El sistema hidráulico representado en la Figura 2 posee dos electroválvulas {V1, V2}, dos tanques {T1, T2} y una bomba B. Cada electroválvulas poseen dos estados: abierto y cerrado, igualmente la bomba de agua posee dos estados: presión y sin presión. Finalmente el nivel de los tanques se discretiza en tres estados: vacío, medio y alto. Luego, para cada estado se le asigna un nodo lugar, de esta forma los componentes anteriores poseen los siguientes lugares: V1 = {Þ21 ,Þ22}, V2 = {Þ21 ,Þ22}, B= { Þ6 ,Þ7}, T1 = {Þ13 ,Þ13, Þ15}, T = {Þ23 ,Þ23, Þ25},.

Los eventos de abrir y cerrar las válvulas V1 y V2 se representan como {t11, t12} y {t21, t22} respectivamente. Los evento de cambio de nivel del agua entre bajo a medio, de medio a bajo, de medio a alto, de alto a medio, se representan para tanque T1 como {t13, t14, t15, t16}. De igual forma los eventos de nivel para el tanque T2 quedan definido como {t23, t24, t25, t26}. Finalmente los eventos de encender y apagar la bomba se representan como{t7,t8}.

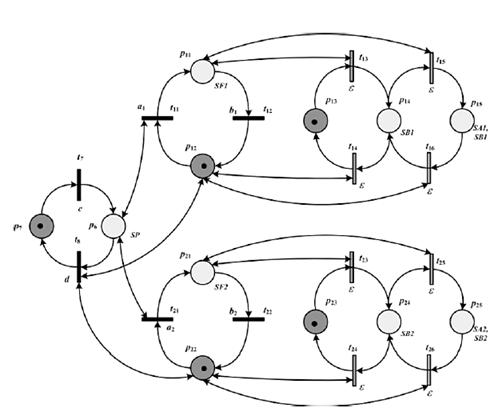

El modelo normal para el sistema de doble tanque construido con una RdPI se muestra en la figura

5. Los lugares en color gris oscuro representan nodos no medibles por sensores, mientras que los lugares en color gris claro son medibles.El marcado inicial es M=[011000110001] T .

Paso 2: Determinar la simetría

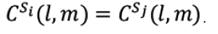

La red de Petri del sistema hidráulico se conforma de tres subsistemas llamados {S1,S2,S3}.Los subsistemas S1 y S2 son idénticos pues ambos se constituyen por un tan que y una electro válvula, por lo tanto S1 ≡ S2 puesto que cumplen todos los requisitos de la definición 2.2, la demostración aparece en [3 ].

El subsistema S3 es único pues no cumple los requisitos para subsistemas idénticos, pues solamente hay una bomba, por lo que  y

y .

.

Además, el sistema único está relacionado por composición permisiva (arcos dobles con los otros subsistemas), por lo tanto el sistema es simétrico  en el sentido de la Ec.11.

en el sentido de la Ec.11.

Paso 3: Determinar el subsistema base

El subsistema base QSb, se compone de un subsistema idéntico y el subsistemá único, tal como se definió en la Ec. 13, las matrices ϕSb y CSb se muestran en la Ec. 19. Para este ejemplo QSb se compone de la bomba, un tanque y una electroválvula. Para la red de la figura 6, los lugares de funcionamiento normal son PN={P1,P2,…,P7},los lugares de riegos de fallo son PR={P1,P2,P6,P7}; las transacciones normales son TN={t1,t2,…,t8}.,las transiciones de post-riegoson TR={t1,t2,t7,t8}.

Ec. 19

Paso 4: Definir los fallos

Las fallas que se desean detectar dentro del sistema base QSb son fallos del tipo permanente, de control e intermitentes. Los fallos permanentes son: bloqueo en estado abierto de válvula, bloqueo en estado cerrado de válvula, bomba no responde al apagado, bomba no levanta presión, estos fallos se representan con los siguientes nodo lugar nombrados en el mismo orden PFP={p8,p9,p10,p11} . Las transiciones que llevan a esos lugares de fallo permanente son respectivamente TFP={t10,t11,t12,t13} todas estas transiciones a fallos no son manipulables por lo tanto son eventos internos, es decir  .

.

En el sistema solamente existe un fallo de control, este significa que cuando la bomba y válvula estén funcionando y la bomba se desconecta abruptamente no hay presión ni caudal. Este es un fallo de control porque los elementos cambian sus estados sin que el controladorselo ha ya ordenado previamente,el fallo de control se representará como la transición nueve, TFC={t9}en laFigura 6.Finalmente los fallos intermitentes que sea socianal tiempo de descarga del tanque y se modelan con la transición cuatro, {T fi = {t 4}. Los fallos intermitentes presentes son de dos tipos: por obstrucción y por fuga, estos fallos ocurren cuando el tiempo de la transición t4 se sale de la ventana tiempo definida en la matriz Hj. La obstrucción o la fuga líquido sepueden determinar a partir del tiempo de duración de la descarga del tanque entre dos niveles, uno alto y otro bajo, ambosconocidos.

Paso 5: Determinar si QSb es evento detectable

Al aplicar el teorema 1.1se observa que todas las transiciones normales TN y de control TFC son evento detectables.Esto se aprecia en la Ec.20,en donde todas las columnas de la matriz φ sb C sbson distintas entre si y distintas del vector nulo. Este resultado indica que es posible llevar el seguimiento de todos los eventos normales y fallos de control del sistema base.

Paso 6: Determinar si QSb es diagnosticable Ec. 20

Los fallos de control representado por t9 y el fallo intermitente representado por t4 son diagnosticables entrada salida, dado que a partir de las observaciones de los sensores se puede detectar dichas transiciones. Para este caso, tanto t9 , t4 son evento detectables y por lo tanto diagnosticables entradasalida.

En cuanto a los fallos permanentes, estos son diagnosticables entrada salida, porque secumple el teorema 1.2. Se observa que todas las transiciones post-riesgo  son parte de al menos uno de los T-invariant que se muestran en Ec. 21. Además, la condición dos del teorema indica que las transiciones de funcionamiento normal posteriores a lugares de riesgo no debe ser ε etiquetadas y para este caso todas son manipulables. Por lo que se concluye que el sistema base QSbes diagnosticable entrada salida para todos los fallos definidos.

son parte de al menos uno de los T-invariant que se muestran en Ec. 21. Además, la condición dos del teorema indica que las transiciones de funcionamiento normal posteriores a lugares de riesgo no debe ser ε etiquetadas y para este caso todas son manipulables. Por lo que se concluye que el sistema base QSbes diagnosticable entrada salida para todos los fallos definidos.

Ec. 21

Paso 7: Determinar la información de diagnóstico:

Para calcular el vector BSb, se requiere conocer la cantidad de sensores del subsistema base qSb, usandola Ec.16 para este caso,se determina que esqSb=4 debido a que psi=size(ysi)=3y la cantidad de sensors del subsistema único Su,es uno, pSu=1.

El vector de diagnóstico posee un número base b = 3, de esta forma y al aplicar la Ec. 17 el vector obtenido es:

(BSB)T = [30 31 32 33 ] = [1 3 27]

Ec. 22

Cuadro 2 Ventanas de tiempo en la que ocurre la descarga normal de los tanques.

| Transiciones | H - | H + |

| t14 | 104 seg | 107 seg |

| t24 | 107 seg | 110 seg |

| ∀ti ∈T-{tx4} | 0 | ∞ |

El vector tC almacena los índices las transiciones de control, tC = {1,2,7,8}. El Cuadro 2 muestra los intervalos de tiempo considerados normales para la descarga de los tanques T1 y T2. Estos intervalos se asocian a las transiciones tx4 del modelo de la Figura 5 y que posteriormente semodelan como la transición t4 en la Figura 6 con el fin de construir la matriz H 2 .

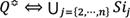

Paso 8: Determinar los colores

La planta es simétrica  y posee posee tres subsistemas, por lo que j=n-1=2, es decir hay dos subsistemas base QSb y parav efectos del diagnosticado rentonces existirándos colores compuestos en pD. Esto se representa como:

y posee posee tres subsistemas, por lo que j=n-1=2, es decir hay dos subsistemas base QSb y parav efectos del diagnosticado rentonces existirándos colores compuestos en pD. Esto se representa como:  .

.

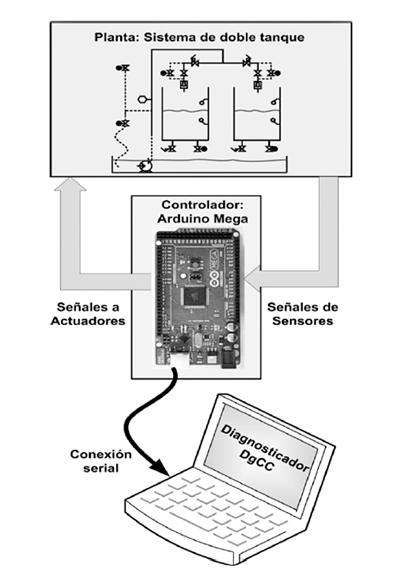

Software del DgCC

El modelo de diagnosticador DgCC fue implementado en LabView y se ejecuta en una computadora personal, este software recibe información del controlador del sistema hidráulico. El controlador fue implementado en un microcontrolador ATMEL Atmega 2560 y se encarga controlar las electroválvulas y motobomba según la lectura de los sensores, adicionalmente el controlador envía por el puerto serial un vector booleano conformado por los estados de los sensores y actuadores de la planta. La Figura 7 muestra las relaciones descritas anteriormente.

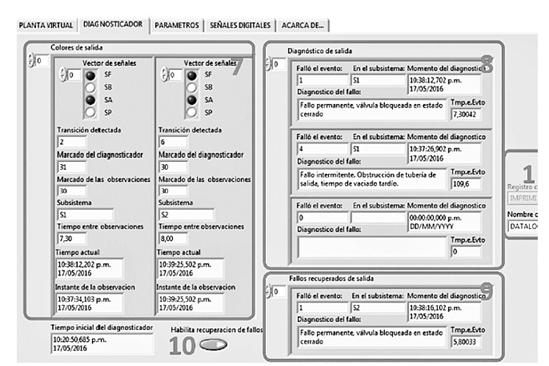

La Figura 8 muestra la interfaz gráfica del diagnosticador DgCC implementado. El DgCC toma el vector booleano enviado por el controlador y le aplica una serie de máscaras con la idea de mostrar los subvectores de interés parar cada subsistema. El DgCC brinda la siguiente información:

Para cada subsistema el diagnosticador DgCC determina el último evento ocurrido, el marcado del observado con los sensores, el marcado calculado, el intervalos de tiempo entre los dos últimos eventos ocurridos en el subistema y la hora actual. Esta información se muestra en el recuadro 7 de la Figura 8.

Para cada subsistema cuando la diferencia entre el marcado observado y el calculado es distinta de cero o cuando una transición esta fuera de los intervalos de la matriz H 2 el DgCC determina el fallo ocurrido. Adicionalmente indica si el fallo es del tipo permanente, de control e intermitente, localiza el fallo indicando el componente y el subsistema específico, así como el instante de tiempo en que ocurrió la detección. Esta información se muestra en la Figura 8, recuadro 8.

Cuando el sistema se recupera de alguno de los tres fallos indicados producto de una reparación de la planta, el software del diagnosticador DgCC almacena el tiempo en que el fallo dejó de afectar el sistema. Esta información se muestra en el recuadro 9 de la Figura 8.

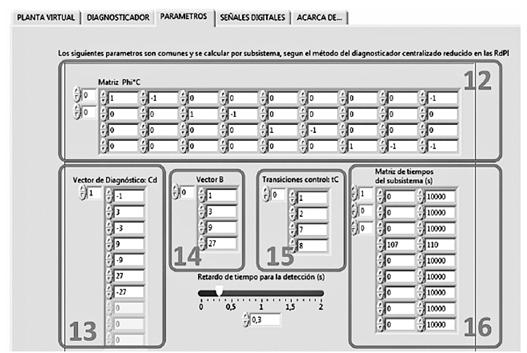

La información requerida para el diagnóstico del sistema hidráulico se brinda al DgCC mediante la interfaz que aparece en la Figura 9.Según la definición 3.1 las matrices y vectores del conjunto Md es la información necesaria para que el DgCC pueda diagnosticar la planta de forma correcta. Esta información corresponde a la calculada a lo largo de la sección 5 y se constituye por la matriz ɸSb CSb, el vector  , el vector BSb, el vector tC , la matriz H2, en ese mismo orden las matricesy vectores aparecen contenidos en los recuadros doce,trece, catorce,quince y dieciséis de la interfaz en la Figura 9. Por su tamaño la matriz DiagFallo que pertenece a Md no aparece en la interfaz y fue introducida a nivel programático como constantes.

, el vector BSb, el vector tC , la matriz H2, en ese mismo orden las matricesy vectores aparecen contenidos en los recuadros doce,trece, catorce,quince y dieciséis de la interfaz en la Figura 9. Por su tamaño la matriz DiagFallo que pertenece a Md no aparece en la interfaz y fue introducida a nivel programático como constantes.

Resultados

Se realizaron más de ochenta tipo de pruebas distintas al sistema DgCC con la finalidad de determiner su capacidad de diagnóstico.Cada prueba consistió en afectar el construido con uno o varios fallos definidos según el cuadro 1. A partir del análisis de las pruebas realizadas se determine la capacidad para manejar fallos de forma simultánea sin que el diagnosticador genere falsos diagnósticos en la planta .El diagnosticador DgCC propuesto fue capaz de determiner fallos de los siguientes tipos:fallos permanents FP,fallo sinter mitentes FI y fallos de control FC.

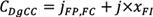

Si se planea que el diagnosticador DgCC trabaje como un sistema que detecta y diagnostica un fallo por cada subsistema idéntico, entonces este diagnosticador es completamente válido y su capacidad de diagnóstico está dada por:  Ec.23

Ec.23

En donde jFP,FC representa los j fallos permanentes o de control, uno por cada subsistema idéntico. La variable j representa la cantidad de subsistemas idénticos Si en la planta y la cantidad de fallos intermitentes independientes entre sí del subsistema idéntico se representa como xF1 .

La ecuación anterior indica que para plantas con ambos tipos de simetría el DgCC puede manejar un fallos permanente o de control, uno por cada uno de los j subsistemas idénticos más los x fallo sin termitentes en cada uno de losj subsistemas idénticos. Sin embargo,si el fallo permanente o de control ocurre en el subsistema único Su en una planta simétricas  , la capacidad de diagnostic del DgCC se reduce de acuerdo a la siguiente expresión:

, la capacidad de diagnostic del DgCC se reduce de acuerdo a la siguiente expresión:  Ec.24

Ec.24

Conclusiones

Este trabajo ha presentado un modelo de sistema de diagnóstico y lo ha aplicado a fallos en una planta real, específicamente un sistema hidráulico de doble tanque. Se presentó un método de diseño que permite reducir la complejidad de sistemas de gran tamaño que tienen la característica de poseer simetría en su configuración. El modelo DgCC propuesto determina la información base no redundante del sistema y genera j copias, una por cada subsistema identifico.Esto permite que las matrices y vectores sean demeanor dimension comparado a otros métodos [7], [8].El diagnosticador DgCC que se propone presenta los siguientes atributos:

El DgCC posee una estructura básica fija que es independiente del modelo de la planta.

El DgCC se puede implementar en un computador externo al que computa el software de control de laplanta.

El DgCC diagnostica de forma algorítmica y sus funciones no dependen de la heurística deldiseñador.

El DgCC posee un funcionamiento que se basa en cuatro algoritmos definidos en [3].

El DgCC posee un mecanismo de recuperación y seguimiento de los fallos recurrentes, es decir aquellos fallos permanentes, intermitentes o de control que aparecen y desaparecen en la planta, adiferencia de otros diagnosticadores propuestos [7] [8].

El DgCC posee un detector de los eventos de la planta que permite realizar un seguimiento de todos sus eventos normales y por lo tanto determina los eventos de fallo.

El DgCC permite manejar fallos simultáneos a diferencia de otros diagnosticadores basados en redes de Petri interpretadas.