Introducción

A nivel local, Costa Rica presentaba una problemática vinculada a la carencia de normativas e instituciones relacionadas con la seguridad en industrias químicas y salud ocupacional; como respuesta ante esta necesidad surgen nuevos enfoques y organizaciones como: el Consejo de Seguridad Ocupacional (CSO) cuyo objetivo es establecer mejores condiciones laborales, la Comisión Nacional de Emergencias (CNE) con su plan de gestión de riesgos, la Dirección de Gestión de Calidad Ambiental (DIGECA) con su política nacional de seguridad química, Bomberos de Costa Rica con la aplicación de NFPA y colaboración en incidentes de índole química, el Instituto Nacional de Seguros (INS), entre otras, que buscan disminuir la probabilidad de incidencia de riesgos químicos y con ello, aumentar la seguridad de los colaboradores (1), (2), (3), (4).

El peligro se relaciona al daño que puede originar un agente químico debido a sus propiedades fisicoquímicas y toxicológicas, según su clasificación: misceláneos, corrosivos, tóxicos, inflamables, explosivos, comburentes y radioactivos. Por otra parte, se habla de riesgo químico cuando un trabajador está expuesto a productos peligros y existe la posibilidad de sufrir un determinado daño debido a la frecuencia de esa exposición (5), (6), (7).

La evaluación del riesgo químico consta de una serie de etapas generales para su desarrollo. La primera etapa es la identificación de peligros, la cual permite obtener información referente a los agentes químicos presentes en el lugar de trabajo, así como las variables asociadas a estas sustancias: propiedades fisicoquímicas, toxicológicas y las condiciones de operación de las sustancias químicas. La segunda etapa corresponde a la estimación de riesgo durante los procesos de: almacenamiento, gases a presión y generación de residuos peligrosos. La tercera etapa incluye el estudio de los factores de riesgo que interfieren en la formación de: reacciones químicas peligrosas, incendios, explosiones, entre otras. La etapa final corresponde a la jerarquización de riesgos, cuyo objetivo es establecer un orden de prioridad para la evaluación de las situaciones de riesgo en función de las vías de exposición ante los agentes químicos (inhalación, absorción a través de la piel, contacto con la piel y ojos) (8).

La gestión del riesgo químico ha incentivado el desarrollo de diversas estrategias y metodologías, considerando diferentes variables, que permitan procesos más seguros de trabajo tanto para la salud de los usuarios como para el medio ambiente. Algunos ejemplos son el método INR, COSHH Essentials, Stoffenmanager, REGETOX, KjemiRisk, entre otros (9).

Existe una metodología vinculada a la seguridad inherente (SI) en el diseño de procesos que considera las propiedades intrínsecas de las sustancias. Este método, busca erradicar y prevenir los peligros; sus principios básicos se basan en: intensificación, sustitución de recursos, atenuación, simplificación y limitación de efectos; los cuales a su vez se fundamentan en la evaluación de la sostenibilidad, desarrollando métodos orientados en actividades con menor cantidad de tóxicos o contaminantes (10), (11), (12), (13), (14).

La evaluación de la SI contempla el adecuado funcionamiento del sistema tanto en condiciones óptimas de trabajo como extremas, para asegurar la fiabilidad del proceso químico. En la aplicación de esta metodología se considera parámetros como: el control de inventario de sustancias químicas, disposición y compra de equipos de protección, instalaciones y variables operativas (presión, temperatura e interacción de las sustancias) (10), (15).

El índice de seguridad inherente se compone de dos variables o subíndices, el subíndice de riesgos para la salud y de peligros físicos/químicos y el subíndice de procesos (16). Estos dos subíndices se dividen en más parámetros y se relacionan con: la toxicología (capacidad de absorción en el cuerpo humano), la naturaleza química de las sustancias (explosividad, reactividad e inflamabilidad) y la etapa productiva (temperatura, presión, rendimiento, conversión e inventario) (10), (17).

El objetivo general de la investigación fue definir el nivel de riesgo químico de un manual de laboratorio de investigación de un centro universitario, mediante la aplicación de un índice de riesgo de seguridad inherente, para la prevención de los riesgos hacia la salud de las personas y el medio ambiente.

Metodología

En el presente trabajo de investigación se evaluó el riesgo químico de los reactivos utilizados en las prácticas del manual de Laboratorio de Química de la Atmósfera de la Universidad Nacional de Costa (LAQAT-UNA). El manual consta de un total de 22 prácticas que describen métodos analíticos para la determinación de la concentración de contaminantes en el aire (18).

La categorización del riesgo químico se realizó mediante la metodología del Índice de Seguridad Inherente (ITI), descrito por Heikkilä. Para el estudio se recolectaron parámetros de las sustancias químicas relacionados con sus propiedades fisicoquímicas y toxicológicas, tales como: entalpía de reacción, interacción química, inflamabilidad, explosividad, toxicidad y corrosividad. Los parámetros fisicoquímicos y toxicológicos de las sustancias analizadas fueron obtenidos principalmente de las hojas de seguridad química (Material Safety Data Sheet “MSDS”) consultadas en las siguientes bases de datos: Fisher, Carl Roth, Merck y Sigma Aldrich (19), (20), (21). Estos parámetros fueron interpretados en el método como subíndices, permitiendo obtener el valor del riesgo total para cada reactivo químico, de acuerdo con la siguiente fórmula:

Donde:

ITI: Índice de seguridad inherente total.

ICI: Índice de seguridad inherente al producto químico.

IPI: Índice de seguridad inherente al proceso.

El valor del riesgo para cada sustancia química se obtuvo por medio de la sumatoria de los índices descritos anteriormente, cada producto químico se evaluó en función a las características fisicoquímicas y toxicológicas de las sustancias, detalles de estructura y equipo utilizado en el laboratorio.

Índice de seguridad inherente al producto químico (ICI)

El índice de seguridad inherente al producto químico lo conforman los siguientes subíndices: calor de reacción  interacción química

interacción química  inflamabilidad

inflamabilidad  , explosividad

, explosividad , exposición tóxica

, exposición tóxica  y corrosividad

y corrosividad  .

.

Para el cálculo del índice de calor de reacción  se utilizó las entalpías de formación estándar

se utilizó las entalpías de formación estándar  recopiladas de las bases de datos del NIST (22) para las sustancias químicas evaluadas. El valor del

recopiladas de las bases de datos del NIST (22) para las sustancias químicas evaluadas. El valor del  se obtuvo de acuerdo con el cuadro 1

se obtuvo de acuerdo con el cuadro 1

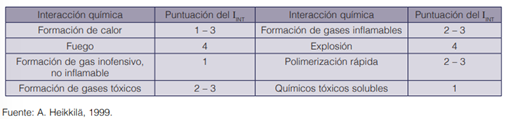

En lo que respecta al subíndice de interacción química (I NT), este se determinó con la información obtenida de las hojas de seguridad (frases H, estabilidad y reactividad de las sustancias) y se asignaron los valores de acuerdo con el cuadro 2.

Para el subíndice de inflamabilidad (I FL), se clasificaron los compuestos según el valor de los puntos de inflamación y ebullición obtenidos de las hojas de seguridad de los reactivos. El valor del subíndice se determinó de acuerdo con el cuadro 3

Para determinar el subíndice de explosividad (IEX), se utilizaron los límites inferiores y superiores de explosividad de cada compuesto químico, estos límites se obtuvieron de las hojas de seguridad de las sustancias químicas. El valor del subíndice se obtuvo de acuerdo con el cuadro 4.

Para la determinación del subíndice de exposición tóxica (ITOX) de cada producto químico, se utilizaron los valores de límites umbrales (TLV) obtenidos de las hojas de seguridad de las sustancias y se compararon los criterios y resultados obtenidos a partir del cuadro 5.

Para la determinación del subíndice de corrosividad (ICOR) de los productos químicos, se tomó en consideración el material del recipiente en el cual se almacenan. Para el caso de los reactivos químicos almacenados en recipientes de vidrio o plástico, se asignó un valor del índice de cero, mientras que, las sustancias almacenadas en recipientes metálicos se les asignó un valor de 1.

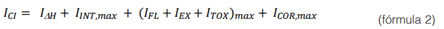

El valor total del riesgo asociado a este índice se obtiene de acuerdo con la siguiente fórmula:

Donde:

max: puntuación experimental máxima.

I ΔH: subíndice de calor de reacción.

I INT, max: subíndice de interacción química.

I FL, max: subíndice de inflamabilidad.

I EX, max: subíndice de explosividad.

I TOX, max: subíndice de toxicidad.

I COR, max: subíndice de corrosividad.

El ICI se obtiene de acuerdo con la siguiente fórmula:

Donde:

max: puntuación teórica máxima

I ΔH: subíndice de calor de reacción.

I INT, max: subíndice de interacción química igual 4.

I EX, max: subíndice de explosividad igual 4.

I TOX, max: subíndice de toxicidad igual a 6.

I COR, max: subíndice de corrosividad igual a 2.

Índice de seguridad inherente al proceso (IPI)

El índice de seguridad inherente al producto proceso lo conforman los siguientes subíndices: inventario (II ), temperatura del proceso (IT ), presión del proceso (IP), equipo (IEQ), estructura del proceso (I ST).

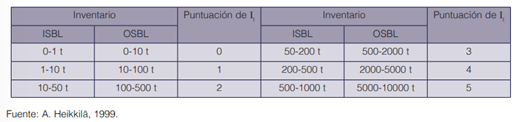

Para la determinación de subíndice del inventario (II ), se tomó en consideración la cantidad (t) de las sustancias almacenadas en el sitio de estudio. El método considera tanto el inventario en el área límite de la batería interna (ISBL) y el área límite de la batería externa (OSBL), es decir, la cantidad máxima de reactivo que se utiliza en un proceso unitario por hora. Para el caso del sitio de estudio, la máxima cantidad de reactivo utilizado no alcanza la tonelada, tanto para el ISBL como para el OSBL, por lo que se asignó un valor de cero para este subíndice (cuadro 6).

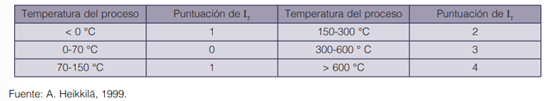

El subíndice de temperatura del proceso (IT ), está determinado por el máximo de temperatura (°C) que puede alcanzar el área donde se desarrolla el proceso (10). Para el sitio de estudio la temperatura máxima promedio es de 37°C (23). El valor del subíndice se obtuvo como se muestra en el cuadro 7.

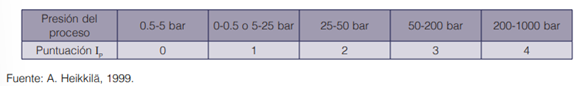

El subíndice de presión del proceso (I P), está determinado por la presión máxima (bar) que puede alcanzar el área de trabajo (10). Para el sitio de estudio la presión máxima promedio es de 0,8884 bar (24). El valor del subíndice se obtuvo como se muestra en el cuadro 8.

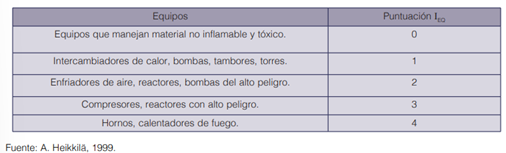

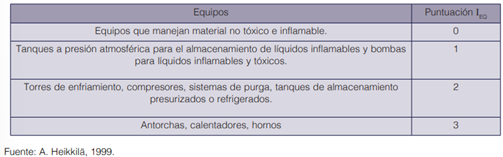

Para la determinación de los subíndices de seguridad referentes a la maquinaria (IEQ), se consideró la peligrosidad asociada a las características del equipo utilizado en el ISBL y OSBL. La asignación de los valores del IEQ se obtuvo según los cuadros 9 y 10.

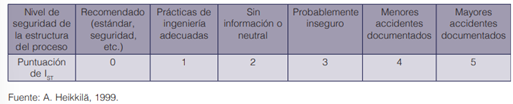

Finalmente, para la determinación del subíndice de estructura del proceso (I ST), se evaluó la seguridad de los métodos en función de los registros de accidentes ocurridos en el lugar de trabajo. En el presente estudio, se consideró un valor global de 0 para todas las prácticas analizadas, con base en el cuadro 11.

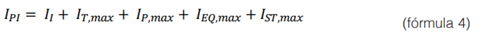

El valor total del riesgo asociado a este índice se obtiene de acuerdo con la siguiente fórmula:

Donde:

max: puntuación experimental máxima.

II: subíndice de inventario.

I T,max: subíndice de temperatura del proceso.

I P,max: subíndice de presión del proceso.

I EQ,max: subíndice de la maquinaria.

I ST,max: subíndice de estructura del proceso.

Determinación del valor teórico máximo (I TI TEO MAX) y valor teórico (I TI TEO) del índice de seguridad inherente total

Para la determinación del valor teórico máximo del índice de seguridad inherente total se realizó la sumatoria de los valores teóricos máximos de los índices de seguridad inherente al producto químico (I CI TEO MAX) y proceso (I PI TEO MAX) según la fórmula 5.

Donde:

I CI TEO: índice teórico de seguridad inherente al producto químico.

Resultados y discusión

Índice de seguridad inherente al producto químico (ICI)

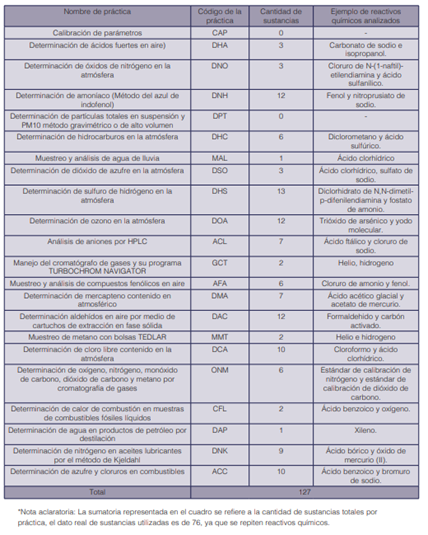

En la presente investigación se evaluó mediante la metodología de seguridad inherente 22 prácticas de laboratorio con una cantidad de 76 reactivos químicos. En el cuadro 12 se presenta una muestra de los procedimientos analizados, a los cuales se les generó un código para nombrarlos con mayor facilidad, se indica además la cantidad total y ejemplos de reactivos utilizados por experimento.

Cuadro 12 Prácticas del manual de experimentos químicos del laboratorio LAQAT, Universidad Nacional.

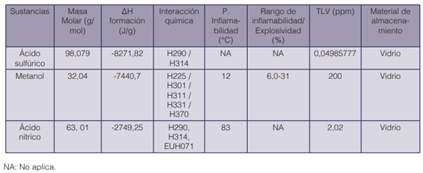

El cuadro 13 contiene la tabulación de los datos experimentales recopilados para la práctica denominada “Determinación de hidrocarburos en la atmósfera”

Cuadro 13 Propiedades fisicoquímicas de las sustancias utilizadas en la “Determinación de hidrocarburos en la atmósfera” para obtener los subíndices de seguridad inherente

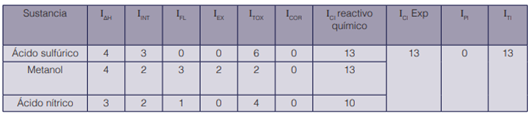

A partir de los datos obtenidos en el cuadro anterior, se determinó para cada sustancia química de cada procedimiento el índice de seguridad inherente al producto químico (I CI) mediante la suma de los subíndices: I ΔH, I INT, I FL, I EX, I TOX y I COR. En el cuadro 14, se observa los valores asignados para cada subíndice.

Cuadro 14 Determinación del I TI a partir de los subíndices inherentes en la “Determinación de hidrocarburos en la atmósfera”.

De acuerdo con los datos del cuadro anterior, el ácido sulfúrico (H2 SO4 ) y el metanol (CH3 OH) tienen un valor de 13, para el I CI EXP, este resultado (13) obedece al riesgo de seguridad inherente al producto químico de la práctica.

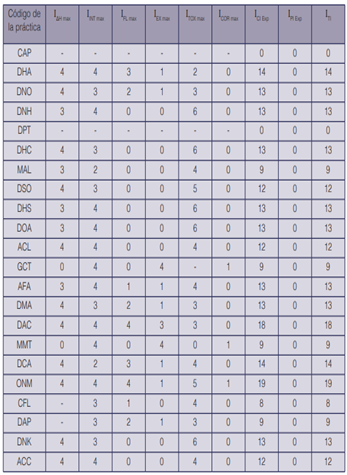

En el cuadro 15 se muestran los valores de la seguridad inherente total obtenido para cada práctica evaluada en el sitio de estudio.

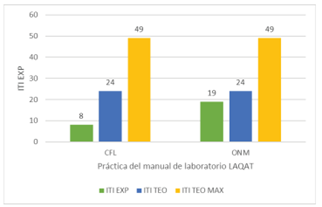

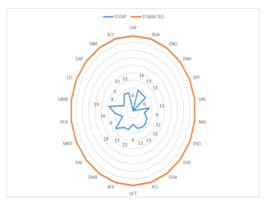

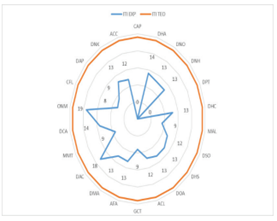

En el caso específico de las prácticas CAP y DPT estas no presentan valores asociados a los parámetros estudiados debido a que el procedimiento no emplea sustancias químicas. En la figura 1 se muestra una comparación de las prácticas CFL y ONM con menor (8) y mayor (19) I TI EXP respectivamente; donde se denota que la práctica ONM se aproxima más al I TI TEO.

El I TI EXP mínimo obtenido corresponde a la práctica CFL con un valor de 8, esto obedece principalmente a que el ácido benzoico utilizado presenta valores de inflamabilidad, explosividad y corrosión cercanos al límite mínimo establecido (0-1). En el caso de la interacción química la puntuación asignada (3) se asocia a la emisión de gases tóxicos e inflamables producto del proceso de descomposición de la sustancia. Para esta práctica el mayor de los subíndices corresponde al ITOX (4), lo cual se debe al valor de TLV de reactivos químicos con un valor de 1,0011 ppm.

Por el contrario, el valor máximo de I TI corresponde a la práctica ONM con un I TI EXP igual a 19, este valor obedece primordialmente al uso del metano, cuya entalpía de formación es extremadamente exotérmica (-4663,3 J/g), se identifica como un gas considerablemente inflamable (-188°C), lo que propicia la generación de fuego, así como la formación de mezclas inflamables y explosivas con agentes oxidantes debido a su rango de explosividad (5-15%). El metano presenta además un valor de TLV de 1 ppm, que corresponde a un valor de subíndice de toxicidad de 5; por lo que forma parte del 42,11% de las sustancias con mayor subíndice de entalpía de formación, 3,95% de reactivos inflamables y 14,47% para la toxicidad respectiva. Cabe destacar que esta sustancia por su capacidad corrosiva se almacena comúnmente en cilindros de acero inoxidable, por lo que su valor de I COR es 1.

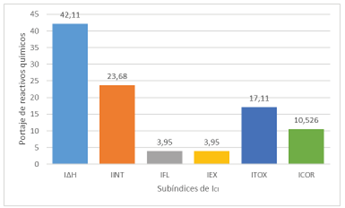

En la figura 2 se representa el porcentaje de reactivos químicos con las puntuaciones más altas correspondientes a cada subíndice de I CI, lo que evidencia principalmente la utilización de sustancias con mayor entalpía de formación capaces de liberar mucha energía (42,11%) tal es el caso de sustancias como carbonato de sodio (Na2 CO3 ), isopropanol (CH3 H8 O), ácido acético glacial (CH3 COOH), ácido sulfúrico (H2 SO4 ), entre otros. Mientras que, es menor la utilización de sustancias con bajos puntos de inflamabilidad y amplios rangos de explosividad (3,95%) como acetaldehído (CH3 CHO) y etileno (C2 H4 )

Figura 2 Porcentaje de reactivos químicas con las puntuaciones más altas correspondientes a cada subíndice I CI

En las figuras 3 y 4 se comparan los valores experimentales de cada práctica (I TI EXP) con el valor I TI TEO MAX (49) (gráfico 3) y con el valor I TI TEO (24) (gráfico 4). De acuerdo con el gráfico 3 la práctica más cercana al valor I TI TEO MAX (49) es la práctica ONM con un valor de I TI EXP de 19. Por su parte, la práctica con el valor más lejano al I TI TEO MAX (49) es CFL con un valor de 8. No obstante la mayoría de las prácticas presentan valores lejanos al I TI TEO MAX con un promedio de 11,32 esto obedece a que el I TI TEO MAX contempla valores asociados a una escala industrial, por lo tanto, se descarta ya que no representa las condiciones reales del laboratorio.

Con respecto al gráfico 4 la práctica más cercana al valor I TI TEO (24) es la práctica ONM con un valor de I TI EXP de 19 y un porcentaje de error de 20,83%, esto representa una cercanía al I TI TEO (24), por lo que ONM es la práctica que posee mayor riesgo químico, lo anterior obedece a las características fisicoquímicas y toxicológicas de las sustancias utilizadas en el desarrollo de la práctica. Por otra parte, la práctica con el valor más lejano al I TI TEO (24) es CFL con un valor de 8, cuyo porcentaje de error es 66,67%, esto representa una lejanía al I TI TEO (24), por lo que CFL es la práctica que posee menor riesgo químico, contrariamente a OMN la naturaleza química de las sustancias empleadas no representan la puntuación máxima en los índices estudiados disminuyendo el riesgo químico de la práctica.

Figura 3 Comparación de los valores experimentales de los índices de seguridad inherente total (I TI EXP) de las prácticas con respecto al valor del índice de seguridad inherente total teórico máximo (I TI TEO MAX).

Figura 4 Comparación de los valores experimentales de los índices de seguridad inherente total (I TI EXP) de las prácticas con respecto al valor del índice de seguridad inherente total teórico máximo (I TI TEO).

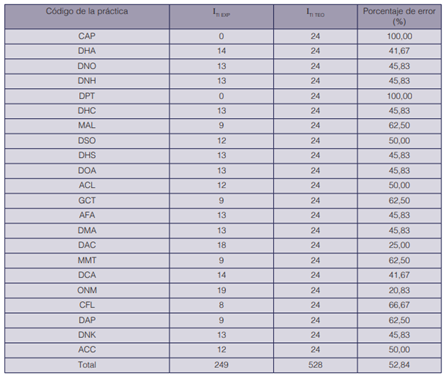

En el cuadro 16 se muestran los valores de I TI EXP, I TI TEO y sus porcentajes de error para la determinación del nivel de riesgo experimental del laboratorio LAQAT obteniendo un I TI EXP total de 249, que en comparación con el I TI TEO total (528) presenta un porcentaje de error de 52,84%. Las prácticas de “Determinación de oxígeno, nitrógeno, monóxido de carbono, dióxido de carbono y metano por cromatografía de gases” y “Determinación de aldehídos en aire por medio de cartuchos de extracción en fase sólida” representan las metodologías con mayor nivel de riesgo de todo el laboratorio. Dichas prácticas tienen un I CI EXP con valores de 19 y 18 respectivamente (valores de I CI EXP más altos), lo cual obedece a los valores obtenidos en los subíndices de interacción química, entalpía de formación, inflamabilidad y toxicidad de cada una de las prácticas.

Conclusiones

Este estudio se realizó para evaluar el riesgo químico del manual de laboratorio LAQAT por medio de la metodología de Seguridad Inherente. Al aplicar este método, se analizaron 22 procedimientos con un total 76 sustancias químicas, siendo la práctica de “Determinación de oxígeno, nitrógeno, monóxido de carbono, dióxido de carbono y metano por cromatografía de gases” la que representó el mayor riesgo químico con un índice de seguridad inherente total de 19. Por otra parte, se determinó un valor de riesgo químico de 249 con un porcentaje de error de 52,84% para el laboratorio LAQAT, por lo que se concluyó que no representa un riesgo significativo.

De los reactivos evaluados el 42,11% correspondieron a sustancias extremadamente exotérmicas, 23,68% fueron considerados explosivos, 10,53% presentaron la capacidad de liberar gases tóxicos e inflamables, formar calor o rápida de polimerización; 3,95% se clasificaron como compuestos muy inflamables con el rango máximo de explosividad, 17,11% se identificaron con el menor límite de toxicidad (TLV ≤ 0.1) y 10,53% requirieron un material especial para su almacenamiento.

Finalmente, la metodología de Seguridad Inherente aplicada no se considera una técnica adecuada para evaluar el riesgo químico del laboratorio LAQAT, ya que contempla parámetros a escala industrial que no representan las condiciones reales del laboratorio. Además, no toma en cuenta las vías de exposición a las sustancias químicas, no establece escalas para categorizar el grado del riesgo químico en: bajo, medio y alto; así como tampoco proporciona información referente a las acciones correctivas a ejecutar.