Introducción

Los materiales poliméricos empleados en Odontología más comúnmente son a base de resinas obtenidas de monómeros de metacrilato líquido mezclado con polvo de polimetacrilato; la polimerización del material puede iniciarse por luz, calor o activadores químicos a temperatura oral o ambiente, estos materiales a base de resina también tienen copolímeros como el butilmetacrilato, ablandadores como el dibutilftalato, e inhibidores como las hidroquinonas, también agentes colorantes como las sales de cadmio. (Owall et ál., 1997).

Los materiales acrílicos fraguados al calor son mejor tolerados por los pacientes, que los fraguados al frío, debido a la concentración de monómero residual. El síndrome de ardor en boca puede estar relacionado con la base de la prótesis. (Owall et ál., 1997).

Según Guzmán (2006), “El nombre genérico de plásticos corresponde a un grupo de sustancias naturales o sintéticas, que provienen de la gran química del carbono, o coloides orgánicos, que, dentro del grupo de los sintéticos, ha revolucionado la industria a tal punto, que podría decirse que vivimos en “la era de los plásticos”. Efectivamente, el descubrimiento de los polímeros, a partir de determinadas reacciones orgánicas, ha sustituido, en gran parte, a los metales”, (p.15).

La Odontología se ha dejado influenciar por los plásticos, ahora las denominadas resinas compuestas, que son de mayor uso en el área como lo que es ortodoncia, prostodoncia, operatoria, utilizan polímeros de fotocurado, de reacción química y de reacción combinada dual. (Guzmán, 2006).

Los diferentes estudios han demostrado que las bases de registro deben tener ciertas características: ser rígidas, tener ajuste preciso, ser estables. (Rahn et ál., 2011).

Las pruebas de laboratorio son recientemente un parámetro científico para analizar propiedades físicas, térmicas y mecánicas en placas bases de empleo en Odontología, y entre ellas se destacan:

Densidad: Es una propiedad fundamental, que afecta el proceso de diseño de las restauraciones.Influye en la elección de la restauración, hay que considerar la densidad o el peso debido a que hay muchos componentes en boca, en los cuales hay que determinar cómo colocar el material. Una prótesis no puede ser muy pesada debido a que la retención y comodidaddel paciente se ven afectadas, o en un diseño muy voluminoso la manipulación y los movimientos se ven limitados. El objetivo de tomar en cuenta esta propiedad es de reducir estas fuerzas desestabilizadoras, y debe considerarse un material con baja densidad. (McCabe,1988).

Calorimetría de barrido diferencial (DSC): es parte de las técnicas, actualmente empleadas para el estudio de las propiedades térmicas de los polímeros. Se considera un método analítico instrumental térmico, en el que se mide la diferencia entre el calor absorbido por una muestra de un polímero y de una referencia normalizada, mediante la electricidad consumida a medida que se aumenta la temperatura. (Seymour y Carraher, 1995).

Termogravimetría (TGA): El análisis termogravimétrico examina los cambios de masa de una muestra en función de la temperatura en modo de barrido o como función del tiempo en el modo isotérmico, y es usado para caracterizar la descomposición y estabilidad térmica del material bajo una variedad de condiciones. (Hatakeyanna y Quinn, 1999).

Deformación: Las propiedades mecánicas por evaluar en los polímeros que se emplean en Odontología deben obtenerse a partir de un análisis, que permita cuantificar la deformación. Esta última es toda fuerza externa, que aplicada a un cuerpo presenta un cambio en la dimensión, pues al exponer un material a una fuerza de tracción este sufre una extensión, cuya magnitud depende de la fuerza aplicada tanto así de las propiedades del material. (McCabe, 1988).

El presente estudio tiene como objetivo general analizar tiempo de elaboración y el grado de deformidad que presenta la placa base termoformada en comparación con la placa base de acrílico de autopolimerización (polvo/líquido), en modelos de yeso totalmente edéntulos. (Valverde, 2018).

Metodología

Se plantea un estudio de tipo experimental, donde el laboratorio de Odontología de la Universidad Latina de Costa Rica es destinado para el experimento de la elaboración de las placas bases, y donde también se asigna un puesto de trabajo, una numeración, equipo de seguridad, gorro, cubrebocas, lentes de protección, materiales y los modelos yeso amarillo totalmente edéntulos estándar con los cuales se realiza el experimento.

Veinte modelos se utilizaron como vía para la confección de las placas bases, se tomaron 10 modelos de yeso para cada técnica de placa base de acrílico de autopolimerización y termoformable.

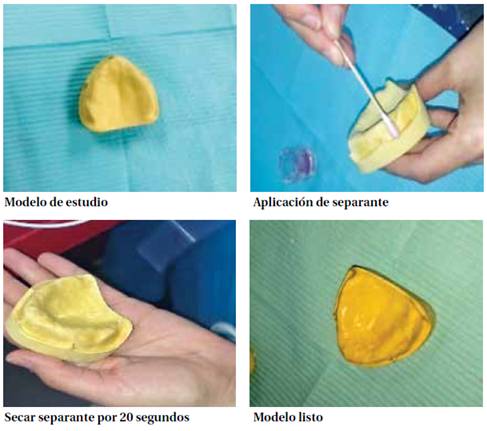

Técnica de placa base con acrílico de autopolimerización (polvolíquido). Modelo de yeso limpio, bien recortado, sin excesos de yeso y que el fondo del surco se logre observar por completo y no tenga ninguna retención; si se presentan retenciones, hay que cubrir con cera rosada Whaledent de Coltene lo más delgada posible, evitando que se altere significativamente la anatomía y no haya excesos.

Se coloca una capa muy fina de separante para yeso Nova Foil en el modelo de yeso, dispensándose con un pincel desechable para acelerar el proceso (que se evapore el separante), se sopla con una three way ligeramente por 30 segundos, creando una capa brillante sobre el modelo sin excesos de separante, y así se evita que pueda afectar la muestra. (Figura 1)

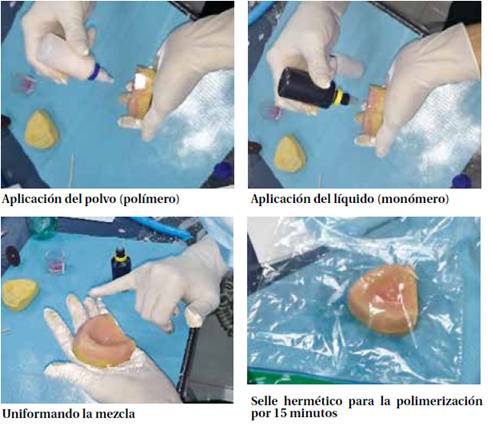

Al estar listo el modelo, se inicia dispensando el acrílico rosado de autocurado Veracril, primero el polvo en pequeñas cantidades seguido por el líquido que abarca cada parte de polvo y crea, así, una mezcla fluida de polímero acrílico.

Se debe cubrir cada superficie del modelo, y se llega hasta el fondo del surco, creando una capa lo suficientemente gruesa en la que no se transparente el yeso.

Al cubrir por completo el modelo de yeso con acrílico, se debe dejar polimerizar, para obtener un mejor control de este proceso y que así el acrílico no se queme (que no cree marcas blancas). Es ideal colocar todo dentro de una bolsa plástica de autosellado, sellarla muy bien para que el monómero no se evapore rápido y permita una buena reacción química; ésta genera calor, y para estar seguros de que esta reacción acabe, debe estar frío el acrílico para seguir con el proceso.

Al polimerizar el acrílico (la placa base), se debe retirar con un instrumento delgado pero resistente a la fractura como una espátula de cera rosada, creando palanca alrededor del modelo. Al retirar la placa base del modelo, se puede iniciar el proceso de recorte de los bordes con micromotor Midwest, una punta de piedra rosada y puntas de hule para pulir acrílico. (Figura 2).

Al acabar el proceso de confección de placa base, se debe colocar en el modelo de yeso nuevamente, para corroborar que la placa base haya quedado con la extensión correcta.

Técnica de placa base con lámina termoformable al vacío.

Modelo de yeso limpio, bien recortado, sin excesos de yeso y que el fondo del surco se logre observar por completo y no tenga ninguna retención; si han de presentarse retenciones, hay que cubrir con cera rosada Whaledent de Coltene, lo más delgada posible, evitando, así, que se altere significativamente la anatomía y no aparezcan excesos.

Se coloca una capa muy fina de separante para yeso Nova Foil en el modelo de yeso, dispensándose con un pincel desechable, para acelerar el proceso (que se evapore el separante), se sopla con una three way ligeramente por 30 segundos, creando una capa brillante sobre el modelo sin excesos de separante, con lo que se evita que pueda afectar la muestra. (Figura 1)

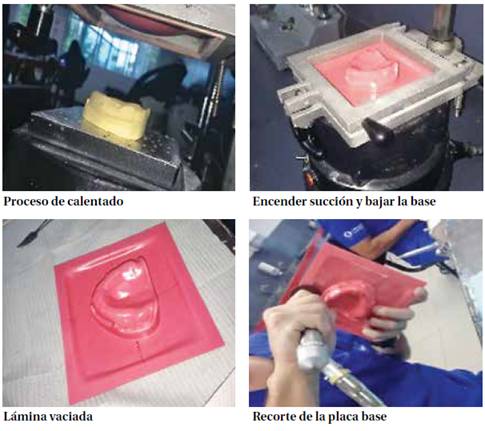

Al estar listo el modelo de yeso, se coloca en la máquina termoformadora junto con la lámina keystone termoformable, se calienta por tres minutos, se enciende la succión y se baja la lámina, se deja ahí hasta que esté rígida, se retira de la máquina, y se deja que se enfríe para seguir con el proceso.

Al estar fría y rígida la lámina, que va a ser la placa base, se debe cortar con disco Carburudum alrededor del sócalo, para así retirarla de igual manera con un instrumento delgado pero resistente a la fractura como una espátula de cera rosada, creando palanca alrededor del modelo. Al retirar la placa base del modelo, se puede iniciar el proceso de recorte de los bordes con micromotor Midwest, una punta de piedra rosada y puntas de hule para pulir acrílico. (Figura 3).

Al acabar el proceso de confección de placa base, se debe colocar, en el modelo de yeso nuevamente, para corroborar que la placa base haya quedado con la extensión correcta.

Los análisis fueron realizados en el laboratorio de polímeros del Instituto Nacional de Aprendizaje (INA); cada uno de los estudios para obtener resultados de deformación del material se debe realizar bajo condiciones controladas.

Al realizar las pruebas físicas para determinar la densidad del material, se pesa el picnómetro vacío en una balanza analítica para luego aforarlo con agua destilada.

Además, se pesan varios trozos pequeños del polímero dentro del picnómetro, siguiendo el método descrito en la normal ASTM D792-13. Para el perfil de grosores, se hace uso de un calibrador manual de laboratorio para la determinación de los grosores a lo largo del material, siguiendo el procedimiento descrito en la norma ASTM D6988-13 y se analiza.

Las pruebas térmicas de calorimetría de barrido diferencial (DSC) y de termogravimetría (TGA), se realizan bajo una atmósfera controlada, y estas miden la diferencia entre el calor absorbido por una muestra de un polímero y los cambios de masa de una muestra. Estas se colocan en cápsulas selladas de porcelana y aluminio, y por medio de un barrido de las muestras bajo temperaturas establecidas, se obtienen los resultados, siguiendo el método descrito en las normas ASTM 3418-99 y ASTM E-1131-03, respectivamente.

Entre las pruebas mecánicas que se realizan, están la resistencia a la ruptura y la elongación a la ruptura, estos análisis se hacen por medio del equipo tensilón rth-100 orintec, por medio de mordazas, las cuales prensan el material, y se les aplica una fuerza y velocidad, obteniendo así, una separación y un resultado, y se sigue el método descrito en las normas ASTM D 638-14 y ASTM D 882-12, respectivamente.

Resultados

Se analizan las 20 muestras de placas bases realizadas para la investigación, junto con los estudios de laboratorios realizados a ambos materiales por estudiar.

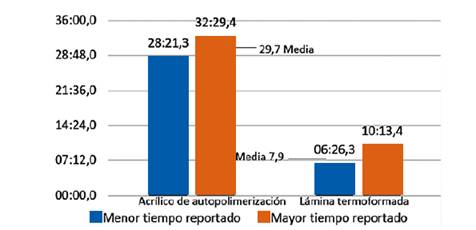

Se registra una media de tiempo, la cual se determina estable para cada tipo de material, que dan igual o mayor a 20 minutos; el tiempo de elaboración es mayor para la placa base de autopolimerización que la termoformable. (Figura 4).

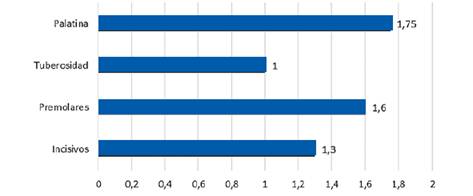

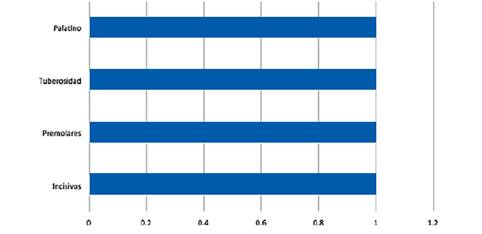

Se establece un grosor máximo, que debe presentar la placa base, el cual es de 2 mm esto para que la placa base no obtenga más grosor y se vuelva pesada, o si presenta menor grosor no tenga riesgo de fractura. Se establece que en la placa base de autopolimerización, en la zona donde presenta más grosor, es en palatino, obteniendo un promedio de 1,75 mm, en el reborde, en la zona de premolares y en la tuberosidad es donde el grosor de la placa base es menor y donde el promedio es de 1 mm. (Figura 5). En las zonas registradas para la placa base termoformada, en palatino, en el reborde, en la zona de premolares y en la tuberosidad, obtienen un grosor promedio de 1 mm, donde el valor informado está dentro de lo especificado para el grosor. (Figura 6).

Se registra la densidad de cada material, esto quiere decir que la placa base con acrílico de autopolimerización tiene una densidad relativamente mayor que la lámina termoformable.

Se realiza el análisis de densidad, ya que hay que considerar la densidad o el peso de estos materiales, debido a que no pueden ser pesados, ya que la comodidad, retención y los registros para los cuales las placas base ayudan, son óptimos.

El objetivo de tomar en cuenta esta propiedad es de reducir estas fuerzas desestabilizadoras, pero para ello debe considerarse un material con baja densidad. (Tabla 1)

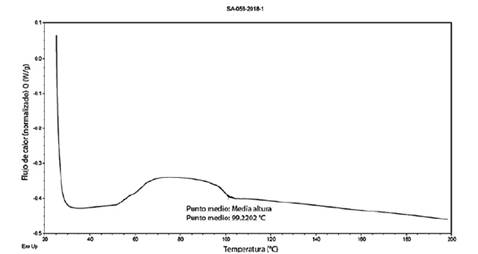

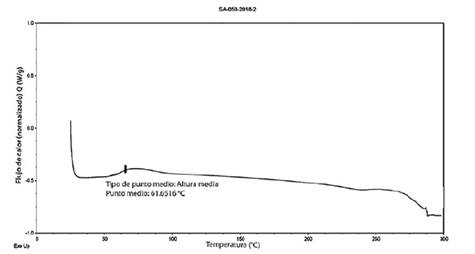

La placa base termoformable presenta una temperatura de transición vítrea de 99 °C aproximadamente, mayor que la informada para el acrílico de autopolimerización, la cual presenta un valor de 61 °C aproximadamente. (Tabla 2).

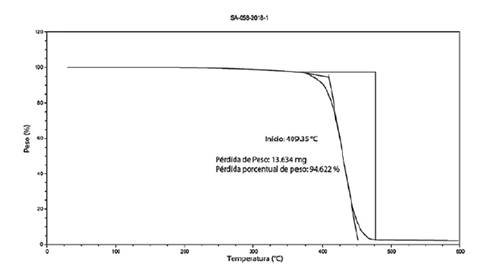

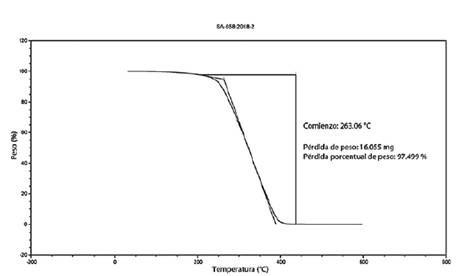

Estos resultados se interpretan como la estabilidad térmica, que presentan los materiales poliméricos, y son, para el caso de la placa base termoformable, una propiedad, que permite una mayor estabilidad térmica al material; por el contrario, la placa base de autopolimerización no presenta estabilidad térmica, porque es un material más propenso a desestabilizarse térmicamente. (Figura 7 y 8).

De acuerdo con el análisis termogravimétrico (TGA), la resistencia térmica de la placa base termoformable es mayor que la de autopolimerización. Esto se refleja a partir de las temperaturas de descomposición de ambos materiales, de ahí que la placa base termoformable sea más apta para el proceso de moldeado, ya que este material se emplea por medio de una confección con calor. (Tabla 3).

Tabla 1 Densidad de placas bases de autopolimerización y termoformable

| Nombre del material | Temperatura (°C) | Valor informado (g/cm³) | Desviación estándar (± g/cm³) |

|---|---|---|---|

| Lámina termoformable | 22 | 1,043 | 0,001 |

| Acrílico de autopolimerización | 22 | 1,184 | 0,001 |

Tabla 2. Calorimetría de barrido diferencial (DSC) en placas bases de autopolimerización y termoformable

| Nombre del material | Condiciones de ensayo | Unidades | Valor informado | Incertidumbre del equipo |

|---|---|---|---|---|

| Lámina termoformable | (25-200)°C /10°C /min | Temperatura de transición vítrea °C | 99,2202 | 0,00005 |

| Acrílico de autopolimerización | (25-300)°C /10°C /min | Temperatura de transición vítrea °C | 61,6516 | 0,00005 |

Tabla 3 Termogravimetría (TGA) en placas bases de autopolimerización y termoformable

| Nombre del material | Condiciones de ensayo °C | Unidades | Valor informado | Incertidumbre del equipo |

| Lámina termoformable | (25-600)°C /10°C /min | Temperatura inicial de descomposición °C | 409,35 | 0,005 |

| Pérdida de masa % | 94,622 | 0,0005 | ||

| Acrílico de autopolimerización | (25-300)°C /10°C /min | Temperatura inicial de descomposición °C | 263,08 | 0,005 |

| Pérdida de masa % | 97,499 | 0,0005 |

Tabla 4. Resistencia a la ruptura en placas bases de autopolimerización y termoformable

| Nombre del material | Velocidad mm/min | Área mm² | Unidad | Valor informado | Desviación estándar ± |

|---|---|---|---|---|---|

| Lámina termoformable | 50 | 17,54 | MPa | 17,05 | 0,68 |

| Acrílico de autopo utopo | 50 | 22,76 | MPa | 29,19 | 6,72 |

Tabla 5. Elongación a la ruptura en placas bases de autopolimerización y termoformable

| Nombre del material | Velocidad mm/min | Área mm² | Unidad | Valor informado | Desviación estándar ± |

|---|---|---|---|---|---|

| Lámina termoformable | 50 | 17,54 | % | 10,87 | 4,64 |

| Acrílico de autopo utopo | 50 | 22,76 | % | 1,27 | 0,22 |

Se informa, para la placa base termoformable, un estudio térmico comprendido entre los 25 a 600 °C, la temperatura de descomposición informada en el gráfico (termograma) inicia a partir de los 409 °C y finaliza en los 450 °C aproximadamente.

Para la placa base de autopolimerización, un estudio térmico, que está comprendido entre los 25 a 600 °C, la temperatura de descomposición expresada en el gráfico (termograma) inicia a partir de los 263 °C y finaliza en los 400 °C. (Figura 9 y 10).

Los resultados del análisis de resistencia a la ruptura para determinar cuantitativamente la deformación en un material, en el cual se somete uno polimérico a una determinada fuerza, es una propiedad mecánica atribuida a las características de cada material.

La placa base termoformable es más propensa a deformarse, ya que la fuerza suministrada es menor; por el contrario, la placa base de autopolimerización es más resistente a la deformación, siendo este un valor de fuerza suministrada más alta. (Tabla 4).

Según la prueba de elongación a la ruptura la lámina termoformable es más “plástica”, por cuanto elonga más que la de autopolimerización. (Tabla 5.)

Conclusiones

Al examinar estos datos del estudio efectuado se deduce que la placa base termoformada es más elongable basado en los análisis de laboratorio y requiere de menor inversión de tiempo para confeccionar, ya que de un promedio de las 10 muestras confeccionadas con este material, el tiempo medio de confección de la placa base termoformada es de siete minutos, mientras que la placa base de acrílico de autopolimerización es un proceso que requiere mayor tiempo de elaboración, con una media de tiempo de confección de 29 minutos, esto como resultado del promedio de las 10 muestras confeccionadas con este material, siendo más rígida y estable que la termoformable, y según los análisis presenta menor deformación.