Introducción

El Análisis de Confiabilidad Humana involucra el uso de métodos cuantitativos y cualitativos para determinar el efecto del riesgo humano. Actualmente, se han efectuado estudios en los cuales se ha reconocido que el error humano tiene gran impacto en la fiabilidad de sistemas complejos. Puede entenderse como factor humano las capacidades físicas y psicológicas, el entrenamiento y experiencia y las condiciones bajo las que la persona debe operar en un sistema de gestión de mantenimiento para alcanzar el propósito al que está destinado [1].

Según Pretlove [2], el modelado de relación hombre-máquina centrado en el factor humano aplicado al proceso de manufactura moderna busca incrementar la productividad de sus operaciones. Durante los últimos cincuenta años, el aumento del rendimiento y fiabilidad de los sistemas de automatización han contribuido a evitar tareas peligrosas, tediosas o repetitivas a los operarios. Sin embargo, estas renovaciones no excluyen al ser humano; al contrario lo integran al sistema de producción.

Un sistema automatizado puede estar programado para efectuar una serie de tareas sin intervención humana; sin embargo, en caso de que ocurra algún problema con la máquina el sistema operativo no puede repararlo por sí mismo, para ello requiere la intervención del hombre [3]. El ser humano es capaz de solventar posibles soluciones a factores de riesgo presentes en un sistema productivo. Esta integración del ser humano en un proceso industrial hace que muchos factores de conocimiento y tecnología puedan trabajar de forma conjunta para solventar un buen progreso en todo lo que respecta a los sistemas modernos de manufactura de hoy en día [2].

En el proceso de labor, la relación hombre máquina registra un orden cronológico entre las actividades que ocurren entre el operario y la máquina. Los operarios en este tipo de sistemas de manufactura moderna, trasladan su experiencia y conocimiento de lo manual a lo cognitivo; ya que un operador puede supervisar el sistema pero sin necesidad de intervenir constantemente [4].

Integración de los Factores Humanos en los Sistemas de Trabajo

La adaptación de las máquinas a las necesidades del hombre, le permite que sus actividades y acciones se desarrollen en forma óptima. Desde el punto organizativo y tecnológico, un sistema de trabajo integra la organización, los resultados en términos de calidad y cantidad de la producción, los efectos tanto positivos como negativos de las personas y sus adaptaciones [5].

La fiabilidad de un sistema dependerá de la capacidad de un sistema de producción para evitar los fallos técnicos u organizativos. El estudio de los errores, el diagnóstico de su origen y su tratamiento por el propio trabajador es una fase importante del análisis del trabajo, que pone en juego el conocimiento de la persona sobre la tarea que está realizando. Ese análisis puede realizarse mediante recuento, descripción y condiciones en las que se producen los errores. El objetivo es la eliminación de las fuentes de error y la disminución de sus consecuencias [6].

El error humano, se presenta cuando el comportamiento humano o su influencia sobre el sistema, excede el límite de aceptabilidad. Un factor importante para medir el error humano, es relacionar la fatiga física y mental; aunque es muy importante considerar que el error humano es muy difícil de controlar [7].

Algunos tipos de errores que se presentan son equivocaciones (acciones erróneas producto de una planificación incorrecta), lapsus (omisiones u olvidos) y slips o deslices (fallas en la ejecución motora de la acción) [8].

Existen algunas técnicas para analizar la confiabilidad humana y predecir las probabilidades de error humano. Según Bellet [3] 12 son consideradas las de mayor uso potencial.

Descripción de las Técnicas de mayor uso potencial para la evaluación del Error Humano.

1. THERP(Techniquefor Human Error Rate Prediction) desarrollada por Swain y Guttman en 1983. Es la técnica más conocida yla más representativa de la perspectiva de la fiabilidad humana de primera generación; utilizada para la obtención de datos sobre fiabilidad humana en los estudios de evaluación de probabilidades de riesgos. Su función es predecir las probabilidades de error humano y evaluar el deterioro de un sistema individuo-máquina causado por los errores humanos, por los procedimientos o las prácticas de ejecución, así como por las otras características del sistema o de la persona que influyen en el comportamiento del mismo [9].

Con este método se desarrolla el análisis detallado de la tarea; se identifican los pasos necesarios para el desarrollo y el comportamiento de la acción y se analizan los posibles errores que se puedan dar. Se identifican errores de tipo de omisión (omisión de un paso de la tarea) y de acción (error de selección (elección de procedimientos de forma incorrecta), error en la secuencia (acciones llevadas a cabo en orden incorrecto), error temporal (acciones llevadas a muy corto o largo plazo) y error cualitativo [10].

Posteriormente, se identifican las posibles recuperaciones de un fallo; por lo que se deberán revisar los procedimientos de pruebas, mantenimiento y calibración, prestando atención particular a la identificación de aquellos componentes cuyo estado normal de respuesta a un accidente se ve alterado, durante la realización de una prueba o un mantenimiento, así como las posibles calibraciones erróneas de sensores o instrumentos [11]. La herramienta básica para modelar las tareas es el árbol de sucesos de fiabilidad humana. El árbol se construye para representar posibilidades alternativas de las acciones humanas [12].

2.SHARP (Systematic Human Action Reliability Procedure) Es un método que define una estructura basada en la experiencia y el análisis sistemático de las interacciones. El método aplica seis pasos:

Definición. Se trata de identificar y asegurar que todas las acciones humanas importantes se han incluido en el análisis. En primer lugar se clasifican como Tipo 1 (relacionadas con pruebas y mantenimiento, anteriores al incidente), Tipo 2 (acciones que, a partir de un error, generan anomalía del sistema), Tipo 3 (acciones con las que de acuerdo a un procedimiento, el operador puede recuperar control del sistema), Tipo 4 (acciones incorrectas tras un incidente, que empeoran la situación) y Tipo 5 (durante la secuencia de un incidente, son aquellas acciones del operador no procesadas,pero que por su conocimiento o experiencia puede recuperar un equipo inicialmente fallado) [10].

Selección. Consiste en elegir las acciones identificadas en el paso uno, consideradas como las más importantes para la seguridad del sistema.

Representación. Es la representación de las acciones, que reflejan cómo pueden afectar a la operación del sistema.

Evaluación del impacto. Las acciones del paso anterior deben revisarse con el objeto de verificar que la representación no afecta a ningún suceso más en el modelo.

Cuantificación. El propósito es establecer en todas aquellas acciones a las que se le haya realizado un análisis detallado, el valor de la probabilidad de fallo para cada acción humana.

Documentación. Es la documentación de los pasos realizados, para asegurar la trazabilidad de las hipótesis, datos, y modelo seleccionado [10]

SLIM(SuccessLikeli Hood Index Methodology) Es una técnica utilizada para evaluar que tan probable es que se incurra en un error por parte del factor humano, mientras se dedica y completa una tarea específica [13]. Se requieren de ocho etapas:

Selección de un panel de expertos. Se debe contar con un equipo compuesto por expertos en la materia, que puedan describir el proceso a analizar.

Definición de tareas o procesos a analizarse. Se especifican con bastante claridad las tareas en las que se observará si se incurre en error humano.

Determinación de los factores determinantes de rendimiento (PSF). Son los indicadores que van a calificarse durante el estudio, están asociados directamente con la tarea que se estudiará y la percepción o reacción de quien la llevará a cabo.

Determinación de los puntos ideales para establecer una calificación base que parta de lo deseable y no deseable.

Comprobaciones de independencia. Todos los PSFs deben de ser estrictamente independientes entre sí, y la evaluación de uno no puede depender de la evaluación del otro.

Pesaje de los factores determinantes de rendimiento. Consiste en la asignación de un factor de ponderación a los PSFs.

Cálculo de los índices probabilísticos de éxito (SLIs). Dichos índices deben de ser calculados a partir de las probabilidades relativas de error humano previamente establecidas y estudiadas por los expertos que participan en el estudio.

Conversión de los SLIs en probabilidades de error.Se efectúa un informe final con las probabilidades finales de incurrir en error humano [14].

ATHEANA (A Technique for Human Error Analysis) Es una metodología para identificar las condiciones de la planta y factores de desempeño humano (PSFs) que pueden dar como resultado uno o varios errores humanos. Indica que los eventos de falla Humana se originan cuando los operadores se encuentran en una situación desconocida en la cual el entrenamiento y procedimientos son incorrectos. Consta de ocho principales pasos analíticos:

Definición e Interpretación del problema.

Definición del alcance.

Descripción del escenario de accidente.

Definición de los Eventos de Fallas Humanas y Acciones Inseguras.

Evaluación y Caracterización de los factores de desempeño humano.

Investigación de las posibles desviaciones del escenario de Análisis Probabilístico de Seguridad.

Evaluación del potencial de recuperación.

Cuantificación de las distribuciones de probabilidadde error asignadas a los eventos de falla humana [3].

SHERPA(Systematic Human Error Reduction and PredictionApproach) Esta técnica pretende evaluar cualitativay cuantitativamente la fiabilidad humana y elaborar recomendacionesconcretas para reducir la probabilidad de erroreshumanos, especialmente en lo que se refiere a procedimientos, formación de personal y diseño de equipos [15].

HEART(Human Error Assessment and Reduction Technique) Consiste en una técnica para llegar a las probabilidades de error humano, haciendo coincidir la tarea que se está evaluando con una de las nueve descripciones de tareas genéricas(situación de la tarea, complejidad de la tarea, cambio o restauración de la tarea, duración de la tarea, ejecución, diseño y práctica de la tarea sin mucha habilidad, responder al orden de secuencias de la tarea, ninguna de las anteriores) a partir de una base de datos para luego modificar las probabilidades de error humano de acuerdo a la presencia y la fuerza de la producción de condiciones de error identificado.

TRC(Time Reliability Curve) Se trata de una técnica especialmente aplicable a las acciones post accidente. Se basa en suponer que la disponibilidad de tiempo, o la posibilidad del operador de poder pensar, es el factor determinante en la probabilidad de fallo de la acción [15]

OAT(Operator Action Type -Operator Action Tree) Es un método que caracteriza cadauna de las partes de la acción humana y sirve para cuantificar los errores, en particular cuando el tiempo desempeña unpapel importante. El método se basa en modelos de accioneshumanas ligadas a la detección del evento, su razonamiento, su diagnóstico y a la respuesta requerida [16]

CARA(Controller Action Reliability Assessment) Es una variante al método HEART, enfocado en el tránsito aéreo. Aún se encuentra en revisión de su procedimiento [17].

INTENTes una técnica basada en la estimación de probabilidades de error humanoen casos de errores basados en procesos de decisión (erroresde intención), como complemento de otros métodos que no consideran este tipo de procesos [18].

NARA(Nuclear Action Reliability Assessment). Es un método de aplicación rápida y fácil de entender. Surge a partir del método HEART.Consiste en Tipos de Tarea Genérica (TTGs) y Condiciones Productoras de Error (CPEs) [3]

HCR (Human Cognitive Reliability Model) Esta técnica se basa en una correlación tiempo de fiabilidad en las acciones de diagnosis o identificación [15].

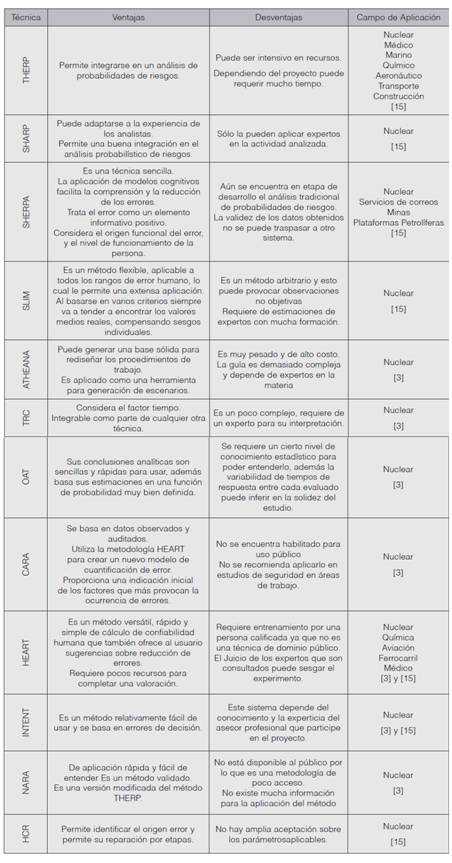

En la Cuadro 1, se visualiza las diferentes técnicas con sus ventajas y desventajas y en los campos de investigación en los cuales se han aplicado.

Cuadro 1 Ventajas y Desventajas de las Técnicas de Evaluación de Error Humano. Fuente: Adaptado de [3] y [15].

Las técnicas mencionadas anteriormente son aplicadas en la industria manufacturera, para identificar los posibles errores que puedan afectar un proceso productivo; sin embargo cabe mencionar que su aplicación depende de los objetivos que tenga la empresa como tal para identificar esas causas que no permiten obtener los resultados deseados. La mayoría son técnicas complejas de implementar por lo que su uso a pesar de ser muy valioso no han sido muy aplicadas en muchos campos investigación. La técnica más empleada según la literatura es la metodología THERP; esto por su adaptabilidad al momento de identificar los errores en el proceso productivo. Esta metodología brinda los pasos necesarios para su implementación; pero se requiere de un análisis riguroso del proceso por parte de la empresa que desee ejecutarlo para idear estrategias de como recopilar e identificar los diversos errores. Una vez identificados se procede a emplear una estrategia organizacional para iniciar las mejoras y con ello lograr la minimización de los errores identificados.

Se destaca que las técnicas mencionadas no han sido empleadas a nivel de Costa Rica. Se han realizado estudios en cargas mentales en hospitales para identificar errores pero no van relacionados con la tecnología CNC de la industria actual por lo que aún no hay documentación relacionada al respecto.

Conclusiones

Los métodos para evaluar el error humano son una herramienta base para determinar el grado de incidencia de los errores cometidos en los procesos de interacción hombre-máquina a nivel de la industria manufacturera.

Hoy en día los modelos de cuantificación no se conocen del todo a nivel industrial, sin embargo su aplicación son una base de ayuda para mejorar la fiabilidad de los procesos industriales. La metodología THERP es la más empleada para identificar errores en industrias dedicadas a lo marino, nuclear, construcción, médico, transporte, aeronáutico y químico, esto por la facilidad de aplicación.

Con la aplicación de modelos para la prevención del riesgo, se puede procurar la seguridad del operario y a su vez el beneficio hacia el sistema productivo ya que propicia un medio eficiente para evitar pérdidas no solo materiales si no también humanas permitiendo un desempeño humano con la mejor calidad posible.

A nivel de Costa Rica no hay evidencia de éste tipo de técnicas para identificar errores, por lo que el laboratorio de Ergonomía del Tecnológico de Costa Rica, está realizando un estudio pionero en empresas que emplean tecnología CNC, ya que las demandas mentales cambian con el tiempo y pueden inducir a nuevos tipos de error en la industria.